Grafit pada besi cor nodular menempati 10 – 15% dari volume total material serta tersebar merata didalam struktur dasar (matriks) yang mirip dengan baja karbon. Oleh karena itu sifat-sifat mekanik dari besi cor nodular dapat dihubungkan secara langsung dengan mampu tarik dan keuletan dari matriks yang dimilikinya sebagaimana halnya dengan baja karbon.

Namun demikian karena didalam struktur besi cor nodular juga terdapat grafit, maka mampu tarik, modulus elastisitas maupun ketahanan impak secara proporsional akan lebih rendah dari baja karbon dengan matriks yang serupa.

Matriks besi cor nodular bervariasi dari mulai struktur ferit yang lunak dan ulet sampai dengan struktur perlit yang lebih keras serta kuat bahkan struktur-struktur yang hanya dapat dicapai melalui penambahan bahan paduan maupun melalui perlakuan panas seperti martensit dan bainit.

Sifat-sifat mekanik besi cor nodular dalam kaitannya dengan matriks yang dimilikinya dapat dilihat pada tabel 1.

Tabel 1. Sifat mekanik besi cor nodular.

Tabel 1. Sifat mekanik besi cor nodular.

Mekanisme pembekuan besi cor nodular dapat dijelaskan secara lebih mudah dengan menggunakan diagram terner Fe-C-Si, dimana akibat pengaruh kandungan Si, maka diagram Fe-C akan berubah seperti ditunjukkan pada gambar 1 sebagai berikut:

Gambar 1. Diagram Fe-C-Si dengan Si 2.4 % (Pseudo Biner).

Gambar 1. Diagram Fe-C-Si dengan Si 2.4 % (Pseudo Biner).

Pada paduan hipoeutektik, pembekuan dimulai dari tumbuhnya besi padat (austenit) dari cairan besi. Peristiwa ini berlangsung bersamaan dengan turunnya temperatur cairan hingga melampaui temperatur eutektik (undercooling) dan naiknya konsentrasi karbon didalam cairan sisa menuju ke titik eutektik seperti terlihat pada kurva pendinginan spesifik untuk paduan hipoeutektik (gambar 2).

Jumlah inti pembekuan yang sedikit akan mengakibatkan terjadinya undercooling dibawah temperatur eutektik. Pada saat pengintian terjadi, energi bebas dilepaskan sebesar energi yang dipergunakan untuk pencairan. Pelepasan energi ini akan mengakibatkan naiknya kembali temperatur hingga mencapai temperatur eutektik (rekaleszenz).

Pada tingkat keadaan ini selain austenit tumbuh pula grafit eutektik secara bersamaan (disebut sel-sel eutektik). Pertumbuhan grafit mengakibatkan berkurangnya konsentrasi karbon didalam paduan sehingga pada akhirnya akan tersisa grafit bulat diantara butiran-butiran austenit yang akan tertransformasi menjadi perlit.

Gambar 2. Kurva pendinginan besi cor nodular hipoeutektik.

Gambar 2. Kurva pendinginan besi cor nodular hipoeutektik.

Untuk coran berdinding tebal atau karena suatu pendinginan lambat, maka karbida besi yang membentuk perlit akan menjadi grafit, sehingga selain perlit disekeliling grafit bulat akan terdapat struktur ferit. Persentase dari perlit-ferit ini menentukan mampu tarik besi cor nodular.

Pada paduan hipereutektik pembekuan berlangsung mirip dengan paduan hipoeutektik. Bedanya adalah, kristal yang pertama tumbuh adalah grafit primer yang berbentuk bulat serta menurunkan konsentrasi karbon didalam cairan menuju ketitik eutektik. Pembekuan selanjutnya berlangsung sama seperti pada paduan hipoeutektik.

Gambar 3 adalah kurva yang menunjukkan daerah-daerah komposisi besi cor nodular baik hipo maupun hipereutektik, dimana dari kurva ini dapat ditentukan komposisi C maupun Si.

Gambar 3. Daerah komposisi besi cor nodular.

Gambar 3. Daerah komposisi besi cor nodular.

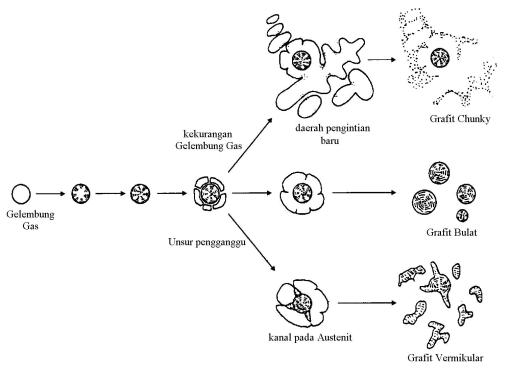

Mekanisme pembentukan grafit bulat telah diteliti oleh banyak peneliti, namun demikian jawaban yang lebih memuaskan tentang fenomena ini masih terus dikembangkan dan didiskusikan.

Dari sekian banyak teori tentang pembulatan grafit, maka teori gelembung gas (gas bubble theory) memberikan penjelasan yang mudah dipahami serta mencakup beberapa teori yang lainnya, sebagaimana hasil penelitian dari Haruki Itofuji.

Penelitian dilakukan terhadap suatu cairan besi cor nodular yang dikuens pada saat pendinginan sehingga pada tempat dimana akan terbentuk grafit bulat, ditemukan gelembung-gelembung gas yang merupakan gas Mg, gas Ca dan/atau gas N2 yang terabsorbsi oleh unsure tanah jarang (rearearth). Pada penelitian tersebut tampak bahwa hanya grafit bulat berukuran kecil (dibawah 10 mm) yang ditemukan terbentuk didalam cairan.

Untuk partikel yang lebih besar, bentuk grafit ditentukan oleh lapisan austenit yang berada disekelilingnya. Grafit menjadi bulat bila austenit dapat terbentuk disekelilingnya dengan sempurna, sebaliknya grafit vermikular tebentuk bila pada austenit, akibat adanya unsur-unsur pengganggu, terjadi kanal-kanal yang menghubungkan grafit dengan cairan. Sedangkan bila pertumbuhan grafit dalam gelembung gas terhenti serta tumbuh grafit dari inti-inti baru disekitar austenit, akan terjadi grafit chunky (gambar 4).

Gambar 4. Skematik pembentukan grafit bulat.

Gambar 4. Skematik pembentukan grafit bulat.

Teori lain dikemukakan oleh Marincek B, yaitu teori dengan landasan energi permukaan. Dari penelitiannya ditemukan bahwa energi permukaan antara grafit dengan cairan pada besi cor nodular lebih besar dari pada besi cor lamelar. Dengan metode retakan kapiler (capillary rise method) dipastikan bahwa tegangan permukaan pada grafit lamelar adalah 800 – 1100 dyne/cm, sedangkan pada grafit bulat adalah 1400 dyne/cm (dyne adalah satuan gaya dengan sistim cgs).

Penelitian ini berhasil menjelaskan, bahwa pembulatan grafit dapat terjadi karena pada permukaan bulat (sphere) terdapat energi bebas permukaan yang lebih kecil dari pada permukaan lamelar dengan volume yang sama sehingga perbedaan energi antar permukaan cairan dengan grafit (interface energy) menjadi besar. Perbedaan yang besar ini memaksa pertumbuhan kristal grafit, dalam hal ini menurunkan rasio energi/volume, cenderung menjadi bulat dari pada lamelar.

Gambar 5. Variasi energi bebas pembentukan grafit (DG) sebagai

fungsi dari interface energi cairan-grafit (g*SL).

Interface energi antara cairan-grafit merupakan fungsi dari kandungan S. Bila terdapat cukup kandungan unsur reaktif terhadap S seperti Mg, sehingga S didalam cairan dapat direduksi sekecil-kecilnya, maka interface energi tersebut akan naik sehingga grafit bulat akan lebih memungkinkan terbentuk.

Tercatat pula beberapa faktor yang menjadi penghambat terjadinya grafit bulat, antara lain adanya unsur-unsur pengganggu didalam cairan (Sb, Pb, As dan sebagainya), atau pemanasan lebih (superheating) serta penahanan cairan setelah Mg-treatment. Faktor-faktor tersebut secara langsung menurunkan tegangan permukaan. Selanjutnya kenaikan tegangan permukaan teramati pula sejalan dengan penambahan unsur Mg didalam cairan sebagaimana tampak pada gambar 6 dan 7.

Gambar 6. Variasi tegangan permukaan sebagai fungsi

Gambar 6. Variasi tegangan permukaan sebagai fungsi

waktu penahanan pada T konstan.

Gambar 7. Variasi tegangan permukaan sebagai fungsi

Gambar 7. Variasi tegangan permukaan sebagai fungsi

Mg-rest.

Dari gambar 7 tampak jelas, bahwa tegangan permukaan terbesar yang menghasilkan pembulatan grafit optimum adalah pada kandungan Mg sebesar 0.01-0.02%. Namun karena dalam pengukuran sulit untuk membedakan antara Mg dengan MgS maupun MgO, maka kandungan Mg (Mg-rest) yang dianjurkan adalah 0.015% lebih tinggi dari kandungan seharusnya (0.025 – 0.035%).

Sifat-sifat Besi Cor Nodular dipengaruhi oleh semua unsur yang terdapat dalam tabel periodik. Beberapa dari unsur ini memiliki konsentrasi yang sedemikian kecilnya sehingga sulit dikenali, sedangkan beberapa yang lainnya memiliki pengaruh yang relatif kecil. Setiap unsur secara umum berpengaruh sebagai berikut:

- Menyebabkan atau meniadakan karbida.

- Membentuk serta mempengaruhi penyebaran grafit.

- Membentuk struktur dasar.

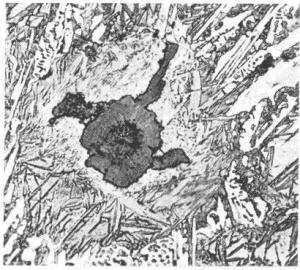

Gambar 8. Struktur Besi Cor Nodular perlitik dengan sedikit ferit.

Gambar 8. Struktur Besi Cor Nodular perlitik dengan sedikit ferit.

Gambar 9. Pertumbuhan grafit yang menembus dinding austenit.

Gambar 9. Pertumbuhan grafit yang menembus dinding austenit.

Pengaruh unsur-unsur ini terutama berhubungan erat dengan kecepatan pendinginan (ketebalan coran), oleh karenanya penentuan komposisi besi cor nodular sangat memperhatikan masalah kecepatan pendinginan ini sehingga akan diperoleh coran dengan struktur dasar tanpa ledeburit (perlit + karbida bebas.

Didalam besi cor, karbon selalu dipengaruhi oleh silikon sehingga dalam perhitungan digunakan CE (carbon equivalent) dengan hubungan sebagai berikut:

CE = %C + 0.31 %Si.

CE yang terlalu tinggi akan mengakibatkan terjadinya flotasi grafit terutama pada coran yang cukup tebal, sedangkan CE yang rendah akan memunculkan struktur yang semakin keras sampai dengan terbentuknya ledeburit. Harga CE yang dianjurkan untuk ketebalan coran tertentu dapat dilihat dari gambar 10.

Gambar 10. Harga CE yang dianjurkan untuk ketebalan coran tertentu.

Gambar 10. Harga CE yang dianjurkan untuk ketebalan coran tertentu.

Perbandingan antara karbon dengan silikon ditentukan dengan memperhatikan pengaruh silikon terhadap sifat-sifat fisik maupun mekanik besi cor nodular sebagai fungsi dari CE atau dalam hal ini ketebalan coran.

Kandungan silikon pada jumlah tertentu akan meningkatkan keuletan besi cor sampai dengan 4 %, meningkatkan kekerasan terutama pada kondisi anil namun menurunkan ketahanan impak serta konduktifitas termal, sehingga dengan demikian perlu pembatasan-pembatasan.

Tabel 2. Komposisi C dan Si untuk Coran tanpa karbida bebas.

Tabel 2. Komposisi C dan Si untuk Coran tanpa karbida bebas.

Persentase C dan Si yang dianjurkan untuk ketebalan coran maupun struktur dasar yang dikehendaki dapat dilihat dari Tabel 2.

Mangan adalah unsur penggiat terbentuknya karbida besi sehingga jumlahnya dalam besi cor nodular harus sangat dibatasi serta berhubungan dengan kandungan silikon maupun ketebalan coran. Hubungan ini dapat dilihat pada gambar 11.

Dari gambar 11 dapat dilihat aspek penting lain dari mangan. Pada coran yang tipis sampai tebal maksimum 25 mm pengaruh mangan dalam membentuk karbida tereliminasi oleh naiknya kandungan silikon, dimana untuk kandungan Si yang tinggi dapat ditetapkan jumlah mangan yang cukup tinggi pula. Sedangkan untuk coran yang tebal hal tersebut tidak dapat dilakukan mengingat kecenderungan akan terjadinya segregasi.

Gambar 11. Mn maksimum yang dianjurkan sebagai fungsi

Si dan tebal coran.

Mangan akan tersegregasi semakin kuat pada kondisi pendinginan yang lambat, sehingga pada akhirnya untuk kandungan mangan rata-rata 0.4 % akan naik menjadi 2.5 % atau lebih dibagian coran yang mengalami pembekuan terakhir. Sedangkan silikon mengalami kejadian yang sebaliknya dimana ia akan tersegregasi justru pada awal pembekuan.

Unsur yang merupakan penggiat pembentukan karbida besi dengan pengaruh lebih kuat dari mangan adalah chrom (Cr), vanadium (V), bor (B), telurium (Te) dan molibdenum (Mo). Sehingga untuk menghindari terbentuknya karbida bebas unsur-unsur tersebut harus dibatasi sebagai berikut: Cr: 0.05 %, V: 0.03 %, B: 0.003 %, Te: 0.003 %, Mo: 0.01 – 0.75 %.

Grafit bulat hanya mungkin terbentuk pada cairan dengan kandungan sulfur rendah (S<0.01 %), oleh karenanya pada proses produksinya selain digunakan bahan baku dengan kandungan sulfur rendah, juga dilakukan desulfurisasi dengan memadukan unsur Mg kedalam cairan.

Mg adalah unsur terpenting yang menghasilkan efek pembulatan grafit. Efek ini terjadi bila terdapat kandungan Mg didalam besi sebesar 0.02% – 0.05%. Namun karena unsur ini memiliki titik uap hanya 1107 oC disamping kelarutannya didalam besi yang relatif rendah, maka untuk mencegah kehilangan yang terlalu banyak saat pemaduan, Mg diberikan dalam bentuk paduan FeSiMg.

Beberapa parameter yang berpengaruh pada pemaduan Mg adalah:

- Jenis paduan Mg.

- Temperatur pemaduan.

- Metode pemaduan.

- Jumlah S maupun O2 didalam cairan dasar (base iron).

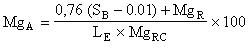

Untuk menentukan jumlah Mg yang harus dipadukan kedalam cairan dasar, perlu diperhatikan jumlah yang diperlukan sekaligus untuk desulfurisasi serta deoksidasi, serta jumlah yang hilang akibat penguapan sebagai berikut:

Kondisi proses:

Sulfur pada base iron (SB) = 0.02%.

Mg rest yang diharapkan (MgR) = 0.04%

Mg dalam paduan (MgRC) = 10% (FeSiMg10)

Efisiensi ladel (LE) = 26% (T = 1500 oC, berdasarkan percobaan).

Maka:

Dengan demikian, misalnya untuk kapasitas ladle treatment 250 kg, diperlukan FeSiMg10 sebanyak:

MgA = 0.018 x 250 kg = 4.5 kg, dengan temperatur treatment = 1500 oC.

Dari berbagai sumber.

Pak, saya minta penjelasan lebih lengkap lagi tentang struktur awal mikro besi cor, bisa?.n kl besi cor d Heat treatment, perubahan struktur mikro nya bagaimana..

Kl bisa contoh gmbar struktur mikro nya lebih banyak..makasih…

pak, apa pertimbangan penggunaan material fc dan fcd?, dan mohon beri contoh aplikasi

Berikut beberapa pertimbangan umum pemilihan bahan FC atau FCD:

1. Mampu tarik FC: 150 – 350 N/mm2, FCD: 400 – 800 N/mm2. Jadi FCD digunakan untuk kekuatan tinggi.

2. Elongasi FC: 0%, FCD: s/d 8%. Jadi FCD digunakan untuk produk-produk yang mendapatkan beban impak maupun tekuk.

3. Bentuk grafit pada FC lamelar (menahan getaran), pada FCD bulat (membelokkan getaran). Jadi FC memiliki sifat meredam getaran sedangkan FCD tidak.

Semoga berguna.

aslkm….pak klo mengurangi P pada besi cor di tanur bagai mana ya pa???trima kasih

waalaikum salam

mas Delta

Pada umumnya, besi cor dapat mengandung unsur P sebanyak 0.03 – 1.5%, dimana unsur P, C dan Fe akan membentuk ternare dengan eutektik (phospide eutektikum) pada suhu 960 oC. Eutektikum ini membentuk pulau-pulau serta berlokasi diantara matriks struktur besi cor.

Pada produk-produk cor tipis, P sengaja ditambahkan sebagai unsur pendamping untuk meningkatkan fluiditas cairan serta hampir tidak memiliki dampak negatif terhadap kekuatan bahan besi cor pada umumnya baik lamelar maupun nodular.

Dengan demikian, pada setiap proses peleburan besi cor, proses dephosporisasi tidak perlu dilakukan selama bahan baku yang digunakan tidak mengandung unsur P yang berlebihan. Jadi P harus dikondisikan sedemikian rupa melalui perhitungan charging agar tetap tendah (bila produk tebal) atau tidak lebih tinggi dari 1.5% (bila produk tipis), atau koreksi dengan menambahkan bahan berkandungan P rendah untuk menurunkannya. Menurunkan P melalui proses dephosporisasi seperti yang dilakukan pada konverter bessemer (baja hematit) menjadi terlalu mahal dan tidak pada tempatnya.

Jadi untuk besi cor dengan kandungan P rendah, lakukan hal-hal berikut:

(a) Pilih bahan baku berkandungan P rendah (besi tua tebal atau pig iron).

(b) Koreksi dengan steel scrap berkandungan P rendah.

Semoga berguna.

memang dengan prosentase 1.5% itu ga terlalu tinggi pak??yg saya dapat bbrp literatur prosentase p maks 0.05%…..apa yg terjadi dgn prosentase 1.5% pada materialy pa??

nuhun

Benar, untuk besi cor nodular (FCD) P max : 0.05%. Pada besi cor (FC), khususnya untuk produk tipis, P ditambahkan untuk meningkatkan fluiditas cairan.

pak saya jga punya masalah knp ya klo fcd saya ketika dibubut tampak visualy tidak bisa mengkilat terang seperti baja??

Yth Mas Delta.

Kualitas permukaan machining bahan FCD memang tidak akan pernah dapat semengkilap baja. Hal ini disebabkan oleh terdapatnya banyak grafit bulat didalam strukturnya. Pada saat dibubut atau dimiling, grafit-grafit ini akan terlepas dan meninggalkan rongga-rongga bulat dipermukaan. Rongga-rongga ini akan menyebabkan cahaya tidak dapat memantul dengan sempurna sehingga menghasilkan tampilan permukaan yang agak buram.

Struktur ferit juga akan tampak lebih buram dari pada struktur perlit. itu sebabnya FCD 700 dapat memiliki permukaan bubut lebih kilap dari pada FCD 500. Jadi kalau menghendaki kilap yang agak lebih baik, maka tingkatkan grade FCD anda hingga FCD 700, walau hasilnya tidak akan semengkilap baja.

Semoga berguna.

SIP,,,terima kasih PA wid

satu lagi pak,,,,saya pernah ngcor FC25 dgn tambahan crom skitar 0,4-0,6%,,,,,setelah dibubut permukaany mengkilap pak,,,apa itu pengaruh crom yg menempati pada permukaan benda ya pa??

Assalamualaikum Pak.

Pak kami mengalami floting grafit pada produk fcd dengan diameter 350 panjang 860mm.

Menurut Bapak kira nilai CE yang harus kamicapai kira berapa untukmenghilangkan floting grafit tadi ?.

Terimakasih.

wassalamualaikum

saiful

Assalamualaikum..

Yth mas Saiful, untuk FCD setebal itu, masalah grafit floatasi tidak hanya disebabkan oleh CE yang terlalu tinggi, namun juga oleh lamanya solidification time. Jadi walaupun CE sudah sesuai, floatasi masih akan terjadi. maka untuk mengatasinya posisi pengecoran dibuat berdiri (sumbu poros vertikal) dan diberi kelebihan (untuk menampung floatasi sekaligus berfungsi sebagai feeding) sebanyak 10% dari panjang benda.

Untuk komposisi, Anda bisa menerapkan C max 3.6 dengan Si max 2.0 sebagaimana saya baca pada artikel diatas, dengan asumsi struktur yang diharapkan adalah perlitik.

Semoga berguna.

Dear Pak

Saya punya usaha cor logam dan hasil kurang maksimal dengan permukaan yang kurang bagus karena terdapat lelehan dengan bentuk seperti lelehan lilin, sehingga hasil kurang bagus. , saya dengar hal ini bisa di minimalkan dengan cairan tambahan yang di beli langsung dari kanada, dan memang saya lihat hasil cor teman saya jauh lebih baik, dan teman saya merahsiakan cairan tersebut, mohon petunjuk apa kajian di atas sama dengan masalah yang saya hadapi saat ini, dan memang jika bukan apa bisa saya di rekomendasikan cairan yang di maksud, dan di mana saya harus membeli cairan tersebut.

Mohon informasinya .

Rgrds,

Mahmud

Yth. p Mahmud.

Untuk menjawab pertanyaan Anda, mohon kiranya Anda lebih menspesifikasikan pengecoran Anda sebagai berikut:

Apa bahan yang dicor? (FC, FCD, Aluminium, Kuningan…)

Apa bahan cetakan Anda…?

Apa proses peleburan Anda…?

Berapa temperatur cor yang menimbulkan cacat…?

Bagaimana deskripsi cacat yang Anda maksudkan…?

Dengan penjelasan spesifikasi yang akurat, mudah2an kami bisa mencari solusi dari permasalahan Anda.

Salam

mohon bantuannya pa,untuk material FCD 1000 atau GX300 as cast kompossisi kimianya bagaimana?terimakasih

Yth mas Hafid.

Untuk mendapatkan kekuatan tarik 1000 N/mm2, FCD harus dipadu dengan unsur Ni dan Mo. Menurut DIN bahan tersebut adalah GX300NiMo. Dari diagram TTT, unsur Ni dan Mo berfungsi untuk menggeser daerah bainit kedepan sehingga pada pendinginan normal terjadi struktur bainit.

Komposisi C dan Si ditetapkan sebagaimana menentukan FCD pada umumnya, yaitu agar tidak terjadi pembekuan putih. Untuk tebal 25-50 mm biasanya C: 3.5% dan Si 2.4 (komposisi akhir dengan struktur harapan perlit). Demikian pula Ni, ditetapkan berdasarkan tebal sebagai berikut:

Tebal (mm) Ni (%)

12 – 30 1.0 – 1.5

30 – 40 1.5 – 2.0

40 – 60 1.8 – 2.6

60 – 80 2.4 – 2.8

(Brunhuber, 1988)

Mo dibubuhkan sebesar 0.5 – 0.8% untuk menurunkan suhu Ms serta menjauhkan hidung perlit dari garis pendinginan normal.

Sebagaimana umumnya pembuatan FCD, kandungan P dan S harus ditekan serendah mungkin, sehingga dg demikian Mn dapat ditekan maks 0.3%. Pembulatan grafit akan tercapai setelah proses nodularisasi dengan Mg rest 0.035 – 0.045.

Semoga berguna.

Terimakasih pa widodo bantuannya.

sangat berguna referensi yang diberikan.

apakah proses pembulatan grafit nya seperti pembulatan pada fcd700 atau 500 yg menggunakan mg treatment?

Benar mas Hafid. Tidak ada bedanya dengan proses nodularisasi pada umumnya.

selamat siang pak .

mohon bantuanya .

saya mau tanya :

apa perbedaan proses pengecoran aluminium dengan besi cor ?

(dari segi sifat sifat, pembuatan, dan pengujian)

logam mana yang paling baik dalam proses pengecoran.

makasih pak .

Yth mas Youssa.

Proses pengecoran baik Aluminium maupun Besi Cor masing-masing memiliki faktor kesulitannya sendiri. Bila Anda tidak menguasai teknik pengecoran Aluminium, tentu akan terasa sangat sulit bagi Anda demikian pula halnya pada besi cor. Sedangkan apabila Anda menguasainya maka sebenarnya proses keduanya dapat dilakukan dengan mudah.

Secara prinsip pengecoran logam, kedua proses juga sama dimana terdapat proses peleburan, cetakan, penuangan serta perlakuan panas. Hanya karena khususnya temperatur leleh kedua bahan sangat berbeda, maka spesifikasi alat peleburnya pun tentu berbeda. Sifat-sifat kimiawi pada saat cair kedua bahan pun berbeda, sehingga teknik perlakuan terhadap logam cairnya pun, walaupun mirip, tetap memiliki karakternya sendiri. Pengujian tentu dilakukan untuk mengetahui komposisi bahan, struktur bahan, kekuatan bahan, geometri serta cacat-cacat cor yang terdapat didalam produk. Cara uji untuk masing-masing bahan telah distandarkan diberbagai negara maju seperti ASTM, JIS, DIN dan sebagainya.

Jadi, apapun bahannya, ketika kita menguasai teknologinya, maka sebenarnya tidak sulit untuk dilakukan.

Semoga berguna.

Mohon infonya Pak Apakah FCD cocok digunakan untuk poros shaft atau pin?terimakasih

Yth mas Driman.

Ada banyak sekali shaft maupun pin yang terbuat dari bahan FCD. Untuk menentukannya, perhatikan:

a. beban2 yang terjadi (puntir, bengkok, dinamik dsb), FCD cukup mampu menahan beban puntir maupun bengkok, namun tidak beban dinamik,

b. Berapa besar gaya yang harus ditumpu dengan referensi yield point. Selama yield point tidak terlampaui, maka bahan dapat digunakan,

c. iklim kerja, misalnya korosif, erosif, panas/dingin, dimana FCD tidak cocok untuk iklim2 tersebut.

dan berbagai pertimangan teknis lainnya.

Semoga membantu.

Yth. Pak Widodo

FCD tidak cocok untuk iklim kerja yang korosif,pana/dingin…

akan tetapi apabila FCD tersebut diberi galvanize maka untuk sifat mekanik benda pakah akan berubah pak??terutama pada kekuatan tariknya pak??

terima kasih

Yth mas Fegiat.

Galvanisasi adalah suatu metode pelapisan permukaan logam (biasanya baja/besi cor) dengan bahan logam lain yang memiliki titik lebur rendah (Al, Zn, Sn). Tujuannya adalah untuk meningkatkan ketahanan permukaan benda terhadap korosi. Jadi mmg tidak ada pengaruh terhadap kekuatan bahan.

Ada sedikit perbaikan pada sifat mekanik karena adanya efek stress relieving, karena benda dicelup kedalam logam cair yang dipanaskan beberapa puluh derajat diatas titik leburnya. Misalnya pada pencelupan dengan Zn (seng). Ciran seng dipanaskan sampai suhu diatas 450 oC kemudian benda dicelupkan dan diholding beberapa saat. Seng dengan benda (berbasis besi) akan membetuk ikatan intermetalik dipermukaan. Dengan demikian seng akan melapisi permukaan dengan ketebalannya hanya beberapa mikron saja.

Semoga membantu.

Assalamualaikum Pak Widodo

,terima kasih atas sharing ilmu nya ,kami ada masalah dgm matarial tersebut yg harus dilakukan pengelasan ,elektrode apa yg di rekomendasikan u/jenis material ini ,dan adakah prosedure pengelasan nya

Demikian ,mohon pencerahan nya

yth.bpk R.Widodo

pak, saya mau bertanya, saya mengecor FCD :

-seberapa besar Test Coupon mewakili struktur mikro di produk terutama %perlit dan ferit?apa ada kriteria tertentu misal faktor ketebalan produk yang bisa diwakili, ato mungkin ada yang lain…

-kapan Test Coupon dapat “mewakili” struktur mikro produk?misal : jika memakai Disamatic maka,waktu pembongkaran Test Coupon sama seperti waktu pembongkaran produk, atau Test Coupon dibiarkan saja, ato bgmn pak?

terima kasih.

Yth mas Stefanus

Test coupon terstandard dalam ASTM A536 – Standard Spesification for Ductile Iron Casting. Salah satunya menyebutkan, bahwa bila test coupon dipotong dari produkya, maka lokasi pemotongan harus terbaca pada gambar dan disetujui baik oleh pembeli maupun produsennya. Test coupon ini harus dapat merepresentasikan bagian yang akan diukur, misalnya: efek penuangan yang sama (suhu cairan masuk, waktu pembekuan), tebal atau diameternya sama dan mendapat perlakuan sama baik waktu pembongkaran maupun heattreatment.

Dengan demikian, apabila test coupon tersebut merupakan bagian terpisah dari produk namun tetap dalam mold yang sama, maka persyaratan diatas tetap harus dipenuhi.

Untuk komposisi cairan yang sama, struktur (perlit-ferit) sangat ditentukan oleh kecepatan pendinginan, dalam hal ini adalah ketebalan bagian produk. Untuk ketebalan yang berbeda, bahkan pada satu produk yang sama, akan dihasilkan struktur dan tentunya kekuatan tarik yang berbeda.

Semoga berguna.

baik pak, suhu penuangan sama dan juga dalam cetakan yang sama, karena ditaruh di dkt cetakan

terima kasih utk penjelasannya pak.

mohon penjelasan pak wid,

untuk pemakaian FCD pada dies drawing maupun trimming, berapa lifetime (stroke) pak? terimakasih atas jawabannya.

Yth mas Yoko.

FCD pada umumnya memiliki struktur perlit+ferit dan grafit. Kekerasan bahan ini paling tinggi 217 HBN (ASTM grades 100-7-03 and 120-90-02) serta mampu dikeraskan permukaan surface hardening) sampai kekerasan 60 HRc. Jadi dengan kekerasan permukaan ini FCD memang memungkinkan untuk digunakan sebagai bahan dies (drawing maupun trimming). Namun umur pakai dies masih sangat tergantung dari a. kualitas pengerasan, b. ukuran butiran grafit (semakin halus semakin baik), c. bahan yang didrawing ataupun trimming dan d. proses drawing ataupun trimming. Dalam hal ini tidak ditemukan literatur yang menyebutkannya.

Semoga membantu.

Mlm pak,

apakah komposisi FCD bisa di tambah dengan Cr (chrom), kalo bisa maximal berapa persen?? apakah masih bisa di machining??.

Digunakan untuk part bertahanan tinggi ( worm gear diameter 1,3M , modul 25 )

Mohon penjelasannya.

Yth mas Nasir.

Cr tidak digunakan sebagai bahan paduan pada FCD karena sifatnya sebagai carbide stabilisher. Bahkan kandungannya dibatasi hingga maksimum 0.07%. Cr akan mengakibatkan terbentuknya struktur ledeburit yang keras dan memiliki machinability rendah.

Untuk membuat produk seperti worm gear Anda bisa gunakan FCD 700/800 atau ASTM grades 100-7-03 dan120-90-02 yang dikeraskan permukaannya setelah proses machining.

Semoga berguna.

Yth, Pak Widodo

apakah unsur Zn berperuh terhadap bentuk grfit nodul atau matrik pada FCD. terima kasih

salam,

U. Juandi

Yth Pak Widodo

maaf pertanyaan sy mengenai pengaruh unsur Zn thd FCD belum lengkap, jika unsur Zn tsb berpengaruh thd FCD, sejauh mana pengaruhnya dan apakah akan bersifat merugikan thd sifat mekaniknya ?

terima kasih

salam,

U. Juandi

Yth mas Undang.

Secara umum Zn tidak berpengaruh terhadap sifat mekanik FCD, mengingat pada suhu kamar, Zn dapat larut didalam struktur ferrit sampai dengan 8%. Namun demikian, karena Zn ini memiliki afinitas yang tinggi terhadap O2 serta memiliki titik lebur yang rendah, maka pada pemakaian srap yang digalvanis pada proses peleburan, perlu diperhatikan:

a. terbentuknya oksida ZnO yang mencadi terak mungkin dapat meningkatkan slag inclusions defect.

b. terevaporasinya Zn/ZnO selama proses peleburan mencemari udara disekitar areal peleburan serta dapat menimbulkan dampak negatif bagi kesehatan.

c. bersama dengan minor element lainnya dapat menurunkan kualitas pembulatan grafit. Untuk hal ini masih menjadi perdebatan.

Semoga berguna.

Assalamu`alaikum

Kepada Pak Widodo

Pak mau menanyakan yang dimaksud daerah “Flotasi Grafit, Daerah Chill, Daerah Shrinkage dan Daerah Nilai Impak Rendah”. Pada hasil pengecoran Besi Tuang Nodular

Mohon untuk dijelaskan

Terimakasih Banyak

Yth mas Rafly

Pada umumnya komposisi besi cor nodular memiliki CE > 4.3 atau disebut pula dengan hipereutektik. Hal ini akan mengakibatkan ditemukannya grafit primer (grafit sudah ada ketika cairan belum mulai fase pembekuan). Karena grafit memiliki berat jenis (2.09-2.23 g/cm3) yang jauh lebih rendah dari cairannya(6.9-7.2 g/cm3), maka bila cairan tidak segera membeku, grafit ini akan mengambang kepermukaan atas. Fenomena ini yang disebut dengan flotasi grafit.

Komposisi besi cor nodular sensitive terhadap tebal produk. Semakin tipis produk akan menghasilkan struktur perlit semakin banyak serta kekerasan yang semakin tinggi. Bila prosuk terlalu tipis akan menghasilkan struktur ledeburit (chill).

Shriknake (rongga susut) akan selalu terjadi diareal produk yang memiliki modul paling besar (M = V/A). Daerah ini merupakan bagian yang akan mengalami pembekuan terakhir sehingga semua susut yang terjadi saat proses pembekuan akan terjadi disini (shrinkage). Untuk mengetahui daerah tersebut Anda harus menghitung dengan cermat daerah mana pada bagian produk yang memiliki M terbesar tersebut.

Sebagaimana telah saya jelaskan tentang daerah chill, maka bila produk semakin tebal akan menghasilkan struktur ferrit yang semakin banyak sehingga produk akan menjadi semakin lunak dan memiliki nilai impak yang semakin rendah, hingga melampaui batas nilai impak yang diijinkan.

Semoga berguna.

Assalamu`alaikum

Pak widodo saya mau tanya, untuk proses Mg treatment pada besi cor nodular baiknya menggunakan Magnesium (Mg) jenis apa ya pak? Untuk saya campur dengan inokulan jenis LMC.

Terimakasih

Yth mas Halim.

Kalau Anda menggunakan metode sandwich, maka saya sarankan gunakan FeSiMg 5, ini lebih aman dan recoverynya cukup baik dibandingkan dengan FeSiMg 8 atau lebih. Sedangkan inokulasi gunakan yang nodular iron grade, merek apa saja sama. Teknik furnace to ladle 0.2% cukup.

Semoga berguna.

assalamualaikum pak

pak saya mau tanya tentang bainitic cast iron

1. bagaimana cara pembuatan bainitic cast iron ?

2. berdasarkan sumber yg saya dapat bainite itu bs di dapat dr penambahan Mo dan Ni dalam standar DIN bainite di sebut G-X. tapi apa beda nya dengan bainite yg d dapat melalui proses austempering?sebab lebih banyak sumber mengatakan bainite di dapat dr proses austemper itu pak.

mohon bantuan nya

terima kasih

sandy

Yth mas Sandy.

Bainitic cast iron tidak sama dengan austempered ductile iron (ADI). Bainitic cast iron merupakan besi cor nodular tanpa proses heattreatment, dengan paduan Ni dan Mo sehingga memiliki matriks bainit yang memiliki kemampuan tarik sekitar 1000-1200 MPa namun memiliki elongasi rendah (maks 3%). Sedangkan ADI memiliki matriks ausferit (austempered ferrit) yang dihasilkan melalui proses austempering besi cor nodular biasa sehingga memiliki struktur dengan bentuk maupun kemampuan tarik mirip bainit namun memiliki elongasi tinggi (diatas 12%).

Besi cor bainitik populer di Eropa khususnya Jerman dengan nama DIN GX300NiMo. Sedangkan ADI lebih populer di Amerika. Struktur mirip, kekuatan tarik mirip, elongasi beda jauh, biaya proses beda jauh. Kalau hanya kekuatan yang dicari maka GX300NiMo cukup dan murah. Tapi kalau selain kekuatan tarik dituntut pula elongasi yang tinggi, maka ADI pilihannya, tentuanya dengan biaya proses tinggi karena ada heattreatment (austempering). Di Jerman GX300NiMo ini dulu dikembangkan sebagai NiHard 3. Karena mengandung grafit, maka kemudian dikeluarkan dari golongan NiHard (1, 2 dan 4) yang masuk katagori besi cor putih.

Semoga berguna.

Dear pak Widodo

Perbedaan FC Sama FCD……

Untuk yang tahan suhu panas bahannya yang mana..

Assalamualaikum Pak Widodo

,terima kasih atas sharing ilmu nya ,kami ada masalah dgm matarial tersebut yg harus dilakukan pengelasan ,elektrode apa yg di rekomendasikan u/jenis material ini ,dan adakah prosedure pengelasan nya

Demikian ,mohon pencerahan nya

Terima kasih

Waalaikum salam.

Yth mas Oni.

Untuk mengelas besi cor silakan pilih elektroda las berbasis Ni. Kemudian gunakan metode cold welding baik untuk arus AC maupun DC.

Semoga membantu.

makasih banyak pak

Yth Pak Widodo

pak, saya masih belum mengerti tentang proses pembentukan struktur bainitik cast iron dari diagam TTT.

bisa tolong dijelaskan pak pengaruh dari unsur material terhadap pembekuannya pak?

terima kasih

Yth mas Yenu

Diagram TTT (time temperatur transformasion) besi karbon tanpa paduan berbentuk seperti lengkungan hidung dimana struktur bainit terjadi pada lengkung hidung sebelah bawah sehingga pendinginan biasa tidak mampu menyentuh daerah tersebut.

Paduan Ni dan Mo akan mendorong daerah bainit pada diagram TTT kedepan sehingga mampu dicapai oleh pendinginan biasa

Semoga membantu.

Yth p.widodo

grade besi cor nodular tdk lepas tentunya dari mikrostruktur, sy mau tanya pak berapa persentase ferit dibanding pearlit utk Besi Cor Grade 500 atau FCD 500 dan Besi Cor Grade 700 atau FCD 700?utk pembuatan spec material, karna sy mencarinya di ASM Specialty Handbook Cast Iron tidak ada pak, mohon bimbingannya pak.thanks

Yth mas Stefanus

Prinsipnya adalah: 100% ferit untuk FCD 400 dan 100% perlit untuk FCD 700 diantaranya adalah FCD 500 dengan perlit/ferit sekitar 50%/50%

Semoga membantu.

terima kasih pak.saya pernah mencoba pak dengan 35% pearlit (hasil uji salah satu lab di Bdg) masuk ke spec mech properties utk FCD 500. tadinya saya membuat spec material utk Grade 500, 40-60% pearlit utk masuk Grade 500…itu bgm yah pak?karena spec ini akan dipakai utk quality control baik produk yg masuk maupun keluar.nuhun

Yth mas Stefanus

Mampu tarik FCD tidak hanya dipengaruhi oleh kandungan perlitnya saja, % pembulatan maupun ukuran grafit (belum lagi unsur2 minor lainnya) memiliki andil yang cukup banyak. Oleh karena itu, untuk grade yang sama, %tase perlit/ferit bisa berfariasi.

FCD 500 harus memiliki elongasi minimum 7 %, jadi selama elongasi itu tercapai, maka perlit yang lebih banyak akan menjadi lebih aman.

Semoga membantu.

Assalamualaikum wr wb.

Selamat pagi pak.

Ingin bertanya kelebihan dan kekurangan dari fcd450 apa saja pak

Waalaikumsalam.

Yth mas Ash Shiddiqy.

Kalau hendak membandingkan tentu harus ada pembandingnya apa, maka kembali saja ke standar JIS G 5502 kelas FCD 450-10 yang memiliki Tensile strength minimum 450 MPa, Yield strength minimum 250 MPa dan elongasi minimum 10%.

Semoga membantu.

Yth Bp.Widodo,

Kami akan memesan roda lori/cradle slipway, dimana cradle tsb yang akan digunakan untuk mendudukkan kapal dan menarik kapal ke darat untuk docking dan shiprepair.

Mohon saran apakah bahan roda lori tsb? Saya ada masukan dari supplier yang menawarkan dengan bahan FCD 55 ada juga bahan S45C.

Mohon saran

Terima kasih

Ben

Yth mas Ben.

Untuk menentukan material apa yang tepat tentu perlu perhitungan gaya2 serta beban lain (suhu, kimia, teknis) yang akan diterima oleh produk,

FCD 550 (ASTM A 536 grade 80/55/06) dan S45C memiliki kekuatan (Ts/Ty) yang relativ sama (FCD 550= minimum 550/379 MPa, S45C= minimum 569/343 MPa). Namun pada FCD karena terdapat grafit maka elongasinya akan rendah (hanya 6%) sedangkan pada S45C >16%. Jadi ditinjau dari sisi kekuatan, kedua bahan ini berimbang. Apalagi untuk keperluan konstruksi, Ty (Yield strength) dijadikan landasan perhitungan, sehingga elongasi tidak perlu ikut diperhatikan.

Kedua bahan juga memiliki thermal dan chemical behavior yang hampir sama, namun secara teknis S45C memiliki weldability yang lebih baik dari FCD 550. Anda yang mengetahui persis, apakah ada pekerjaan las yang akan diberlakukan pada roda lori Anda (misalnya repair).

Semoga membantu.

Pak mau tanya FCD 35 itu sama dengan ST 70 nggak

Yth mas Imam.

FCD adalah Ferro Casting Ductile, yaitu sebutan untuk besi cor nodular dalam standar JIS. FCD terendah adalah FCD 400, dimana bahan ini memiliki kekuatan tarik minimum 400 MPa (struktur ferit + grafit bulat). Sedangkan ST 70 adalah sebutan umum untuk baja karbon dengan kekuatan tarik minimum 700 MPa (struktur ferit + perlit).

Jadi FCD 400 dengan ST 70 tidak sama.

Semoga berguna.

bgm cara mengatasi porosity & nodul pecah pak?

Yth mas Dwi.

Nodul pecah(exploded graphite) disebabkan oleh ketidak mampuan permukaan gelembug gas untuk menampung pertumbuhan grafit. Mekanisme pecahnya mirip dengan balon karet yang ditiup sampai pecah. Jadi kemungkinannya adalah:

a. Grafit terlalu banyak (excessive inoculation)

b. surface stress pada gelembung gas kurang kuat (kurang kandungan rear earth, mungkin cairan mengandung terlalu banyak O2 sehingga oksidasi)

c. Gelembung gas terlalu banyak dan kecil (excessive Mg rest).

Untuk menjawab porosity, tentu jenis porositasnya (shrinkage, sand/slag inclussion atau gas) harus teridentifikasi terlebih dahulu.

Semoga berguna.

Dear pak Widodo

Perbedaan FC Sama FCD……

Untuk yang tahan suhu panas bahannya yang mana..

Yth mas Aik.

FC maupun FCD sama-sama besi cor, bedanya hanya pada FC grafit terbentuk lamelar sedangkan pada FCD grafit terbentuk bulat. Jadi keduanya tidak digunakan untuk bahan tahan panas. Keduanya hanya stabil hingga suhu sekitar 350 oC.

Semoga membantu.

Assalamualaikum Pak..

Pak Widodo, saya mau tanya..

bagaimana cara’y mengurangi Phospor yg ada pada cairan logam pada cairan logam hasil keluaran proses Blast Furnace yang akan d tampung dalam Ladle?

terimakasih atas bantuannya

Waalaikumsalam…

Yth mas Arie.

Melting dengan blast furnace tidak mampu mereduksi phospor. Oleh karena itu pemilihan bahan dengan low phospor menjadi satu2nya cara untuk menghasilkan cairan dengan P rendah. Phospor direduksi pada proses arc furnace basic oksigen process.

Saya belum mencoba, namun mungkin proses blast furnace dengan lining dan terak basa bisa dicoba dengan harapan akan terjadi reaksi:

2P + 5FeO + 3CaO —> 3CaO·P2O5 + 5Fe

pada zona oksidasinya.

Semoga membantu.

pak saya mau tanya nih, saya lagi nyari refrensi tentang kekuatan FCD 700-A sama baja SKS 3. lagi nyari perbandingannya. tolong ya pak

Yth mas Galih

Coba lihat di:

http://www.steelnumber.com/en/steel_composition_eu.php?name_id=1524

http://www.steel-grades.com/Steel-grades/Tool-steel-Hard-alloy/sks3.html

Semoga membantu.

Selamat Malam Pak

Pak saya mau menanyakan jika kita ingin mendapatkan kekerasan pada FCD dengan kekerasan 200 HV..dengan acuan menggunakan rumus komposis apakah bisa pak?

terima kasih Pak

Yth mas Rivan

Kekuatan tarik/kekerasan bahan besi cor (termasuk FCD) ditentukan oleh komposisi dan tebal produk. Jadi tidak dapat dihitung hanya berdasarkan komposisinya saja. Misalnya untuk komposisi yang sama persis, namun dicor pada produk dengan tebal berbeda, akan menghasilkan kekerasan yang juga berbeda.

Semoga membantu.

Selamat Siang Pak Wid

Saya ingin menanyakan apakah produk benda yang lebih tipis dalam pembulatan grafit akan mudah dicapai dibandingkan produk yang tebal (bahkan bisa gagal)? apakah betul pak.?

thanks Pak FOUNDRY 25

Yth mas Rejos

Pembulatan grafit pada besi cor nodular, baik tebal maupun tipis akan tercapai apabila:

a. Komposisi (kandungan C dan Si) sesuai dengan ketebalan produk.

b. Kandungan S < 0.02 sebelum Mg treatment

c. Mg rest (setelah Mg treatmant) 0.03-0.05

d. Mn max 0.3, dan unsur lain <0.05 kecuali Cu boleh sd 0.5% (untuk perlitik)

e. Cairan bersih dengan suhu Mg treatment 149-1510 oC

f. inokulasi sedikitnya 0.2%

Semoga membantu.

asalamualaiku pak wid

apakah perbedaan hasil dari pengecoran FCD 450 dengan FC 250 dalam segi kualitas cor-coran bapak (contohnya hasilnya kasar atau halus. apa penyebab perbedaan tersebut bapak. Terimakasih sebelumnya.

Yth mas Agung

Surface roughness (kekasaran permukaan) produk cor ditentukan oleh:

a. Ukuran butiran pasir. Semakin kasar akan menghasilkan permukaan yang semakin kasar pula.

b. Refractoriness pasir cetak (kandungan SiO2 pada pasir silika). Semakin tinggi akan mencegah pasir tersinter sehingga menghasilkan permukaan yang lebih baik.

c. Kualitas pasir cetak (greensand/core sand). Semakin baik (sesuai dengan kebutuhan, diuji dilab pasir cetak) akan menghasilkan kualitas permukaan yang lebih baik.

d. Kualitas pemadatan pasir. Kekurang padatan menghasilkan celah antar bitiran pasir yang renggang sehingga dapat dimasuki cairan dan akan menghasilkan permukaan kasar.

e. Kualitas coating baik jenis bahan maupun tekniknya. Mencegah sinter sehingga menghasilkan permukaan yang baik.

f. Kebersihan cairan. Semakin bersih (sedikit mengandung oksida) mencegah terjadinya reaksi fayalit (Fe2O3.SiO2) yang membuat permukaan menjadi buruk.

g. Suhu penuangan. Semakin tinggi berpotensi menghasilkan permukaan yang lebih kasar.

Silakan analisis kedua bahan dan proses Anda berdasarkan kemungkinan2 penyebab tersebut.

Semoga membantu.

assalamualaikum pak wid

untuk bahan roda lori perebusan kelapa sawit kontraktor mengajukan FCD 60 standar kami adalah cast iron.

mohon batuanya apakah FCD 60 bagus untuk pengelasan jika dilakukan repair pada roda lory

Waalaikumsalam.

Yth mas Sulaiman.

Pada dasarnya FCD600 memang memiliki beberapa kelebihan dari cast iron (FC). Antara lain kekuatan tarik minimum 600 MPa, sedangkan sekuat2nya FC hanya bisa mencapai 350 MPa. Selain itu FCD600 memiliki elongasi (mulur sebelum patah) sampai dengan 6%, sedangkan FC yang mana saja tidak memiliki elongasi. Jadi kontraktor Anda menginginkan material yang lebih kuat untuk roda lorinya.

FCD600 juga memiliki weldability yang cukup baik.

Semoga berguna.

Pagi pak Wid.

Saya mau tanya pak, untuk baja karbon itu membutuh kadar karbon berapa % ya pa ?

Mohon infonya. Terima kasih

Yth mas Angly

Baja karbon terdiri dari low carbon, medium carbo dan high carbon…. Ragamnya banyak sekali… dan masing2 standar berbeda2 pula. Dia bisa 0.3 untuk medium C dan >0.8 untuk high C.

Jadi tetapkan dulu tensile strength yang akan dicapai, tentukan standar apa yang akan digunakan baru lihat komposisi berdasarkan grade nya.

Semoga membantu…

ralat:

C kurang dari 0.1 untuk low C dan lebih dari 0.3 untuk medium C

Selamat Malam.

Maaf pa, mau tanya. Kalo kode spesifikasi, komposisi, kegunaan, dan sifat mekanik dari besi cor nodular apa ya ?

Yth mas Putra

Besi cor nodular (ductile iron, spheroidal graphite iron) oleh JIS disebut sebagai FCD memiliki grade 400, 500, 600, 700 dan 800. Sedangkan DIN menyebutnya dengan GGG dengan grade seperti diatas. ASTM/SAE/AISI memilki spesifikasi nya sendiri pula misalnya ductile iron grade or class 60-80-3 dll.

Komposisi dientukan oleh grade dan tebal produk. Jadi untuk grade yang sama, bahan ini akan memiliki komposisi yang berbeda bila ketebalannya berbeda. Untuk standard grade secara umum memiliki range sbb: C 3.2-3.8, Si 2.0-3.6, Mn 0.3 (max), P 0.02 (max) S 0.01 (max), Mg 0.03-0.06.

Bahan ini digunakan secara luas pada komponen2 yang harus lebih kuat dari besi cor bahkan mendekati kekuatan baja dengan proses pengecoran yang jauh lebih murah. Kekuatan tarik untuk standard grade yaitu 400-800 MPa dengan elongasi 2-15%. Untuk nonstandard grade (dengan paduan) tentu lebih berfariasi lagi.

Semoga membantu.

Assalamualaikum pak Widodo

Saya mau bertanya pak tentang besi cor, saya ada kasus crack pada cylinder head diesel engine dan ingin melakukan pengelasan. untuk komposisi material saya belum mengetahui, cyl. head ini produksi Finland dan pernah dikasih infirmasi materialnya besi cor nodular,ada beberapa pertanyaan berikut :

1.jadi untuk repair ini apa saja yg harus di persiapkan pak? saya berencana untuk melakukan pengujian komposisi kimia dan uji BHN,apakah dari komposisi kimia dan kekerasan bisa di peroleh Tensile strenght supaya bisa di pilih kawat las yg cocok?

2.untuk proses preheatingnya bagaimana cara nya pak (harus pakai heating element atau cukup menggunakan api las argon )dan saat pengelasan dilakukan temperatur preheating harus di pertahankan?begitu juga untuk post heatingnya?

Terimakasih

Joko

Waalaikumsalam.

Yth mas Joko.

Untuk memastikan material dari silinder head Anda, cukup dengan pengamatan mikrostruktur (sampel diambil dari bagian produk yang tidak berfungsi signifikan), sebab bila ternyata bahannya besi cor lamelar, maka pengelasan dilakukan dengan cara khusus..Yang Anda perlukan justru bagaimana karakter cracknya dan dimana ujungnya. Bisa terlihat dengan menggunakan dye penetrant atau magnet fluorescent. Cast iron welding harus dimulai dari ujung (akhir) crack setelah digerinda.

Pengelasan (repair) bisa dilakukan secara cold welding (pemanasan setempat dilakukan menggunakan api otogen) atau hot welding dimana seluruh benda dipanaskan dalam tungku dan dilas dalam keadaan panas. Pos heating dilakukan dalam tungku heattreatment dengan pemanasan dan pendinginan lambat.

Semoga membantu.

Terimakasih pak,dye penetran sudah di lakukan ,ada crack yg terjadi antara sleve injector dg pocket valve seat,dan ada juga bagian pinggir (crack terjadi pda bagian cyl.head yg berhubungan dg ruang bakar),untuk data pendukung pengujian lain apalagi yg harus dilakukan pak?

Yth mas Joko.

Yang masih bisa dilakukan adalah kekerasan (HBN) dengan portable hardness tester. Cast Iron (karena terdapat grafit distrukturnya) tidak dapat duji komposisi dengan spektrometri, kecuali dalam keadaan chill (pembekuan putih).

Semoga membantu.

Terimakasih pak atas jawabannya,hehe maaf pak saya banyak nanya,klo nilai BHN nya sudah diperoleh,bagaimana cara memilih kawat las yg cocok pak?apakah nilai kekuatan tariknya bisa di konversikan dari BHN pak?

Yth mas Joko

Memilih elektroda las untuk cast iron tidak berhubungan dengan kekerasan awal benda. Pilihannya hanya elektroda khusus berbasis Ni. Biasanya ada 3 pilihan, Ni tinggi, medium dan rendah. Untuk bagian yang kelak dimachining maka pilihannya hanya high Ni electrode agar kampuh las tidak menjadi keras. Namun tipe ini mahal. Ni medium bahkan rendah akan membuat kampuh las menjadi keras, tidak machinable serta lebih berpotensi untuk membuat retakan baru.

Semoga membantu.

Terimakasih pak,kalau jenis material ini maksudnya apa pak?:

1.VIWI MS1 or equivalent (ductile iron)

2.The appropriate base material specification is VIWI MS4 or equivalen (gray iron)

Wassalam

Yth mas Joko

Sepertinya Anda menggudakan produk katalog nya Vulcan.

Semoga membantu,

Terimakasih atas jawaban2nya pak wid, kalo setelah dilakukan pengujian komposisi dan diperoleh hasil sbb :

Element Sample %

Carbon 0.21

Silicone 0.47

Manganese 0.71

Phosphorous 0.014

Sulphur <0.005

Chromium 0.07

Molybdenum <0.05

Nickel 0.06

Aluminium 0.06

Copper 0.08

Niutrium <0.01

Titanium <0.01

Tin <0.01

Vanadium 0.01

Ini tergolong besi cor apa ya pak?

Yth mas Joko.

Itu adalah komposisi baja karbon, bukan besi cor.

Semoga membantu.

Assalamualaikum wr.wb…..mo tanya pak manfaat ductile cast iron 60 apa ya pak. Trims

Waalaikumsalam

Yth mas Bangkit

Ductile cast iron (nodular cast iron) adalah besi cor dengan bentuk struktur grafit yang bulat (nodular, spheroidal) sehingga dengan demikian memiliki ductility (keuletan, mulur sebelum patah). Secara umum memiliki kekuatan tarik (tensile strength, Ts) 400-800 MPa (N/mm2) dan elongasi (pemuluran sebelum patah ketika ditarik) 2-15%. Dengan demikian maka material ini digunakan pada komponen2 yang dituntut memiliki kekuatan tersebut setra tidak segera patah ketika mengalami overload.

Khususnya grade 600 (Anda tuliskan 60) memiliki Ts minimum 600 MPa dengan elongasi minimum 4% dan digunakan diberbagai komponen cor yang menggantikan baja kelas ST 60.

Semoga membantu.

yth.pak widodo

pak,utk pembuatan besi cor noduler seberapa pentingkah pengadukan cairan setelah pemberian FeSiMg, sebab maslah yang dialami, misal FCD 500 tapi tensile dan yield variatif, kadang dibawah spec, padahal komposisi sudah sesuai,terimakasih

Yth mas Stefanus

Sebenarnya setelah proses Mg treatment yang benar, pengadukan cairan tidak diperlukan. Satu2nya proses hanyalah pembuangan terak yang harus dilakukan dengan cepat. Pengadukan dapat mengakibatkan:

a. Penurunan efek nodularisasi menjadi lebih cepat

b. Oksisdasi dan pencampuran terak dengan cairan

c. Memperpendek waktu pouring sampai efek nodularisasi habis.

Sehingga nodularisasi menjadi tidak seragam untuk setiap proses Mg treatment serta berdampak pada tensile dan yiel strength yang tidak konsisten.

Jadi jangan diaduk, melainkan perbaiki proses Mg treatmmentnya.

Semoga membantu.

Selamat malam, pak widodo

Saya sering melakukan pengecoran besi cor fc 15-20 dengan menggunakan dapur kupola, yang mau saya tanyakan apakah bisa saya membuat besi cor FCD?

Apakah dengan menambahkan magnesium saya akan mendapatkan besi cor FCD?

Sekian dulu pak, terima kasih

Salam,

Christian

Yth mas Christian

Besi Cor Nodular (FCD) bukan Besi Cor (FC) yang ditreatment dengan FeSiMg. Ada parameter2 penting yang perlu dicapai terlebih dahulu sebelum bisa menjadi FCD setelah Mg treatment. Antara lain:

a. Komposisi C dan Si harus sesuai dengan tebal casting yang akan dibuat.

b. Belerang (S) harus sudah rendah dan dengan demikian kandungan Mn maksimum 0.3%.

c. Minim trace element khususnya Cr, Mo, V, W dsb yang merupakan pemicu pembekuan putih. Juga minim Sn yang bisa merusak pembulatan grafit.

Tanur kupola bisa memenuhi parameter diatas, asalkan:

a. Bahan input bukan rongsok yang kita tidak tahu kandungannya apa, melainkan special pig iron (ada PI khusus untuk FCD)

b. Sudah dilakukan proses desulfurisasi bersama dengan material input sehingga cairan output memiliki S rendah.

c. Untuk mencegah trace element, gunakan hanya maksimum 20% steel scrap dengan kualitas super.

Selain itu cairan output harus memenuhi hal2 berikut:

a. Suhu >1490 oC

b. Bersih dari berbagai oksida.

Jadi membuat FCD dengan menggunakan tanur kupola itu bisa asalkan mampu memenuhi tuntutan2 diatas. Sy pernah bekerja di pengecoran (bukan di Indonesia) yang hanya menggunakan kupola namun dia memproduksi juga besi cor nodular yang bagus. Di pengecoran tersebut:

a. Bahan baku yang digunakan bagus.

b. Proses peleburannya bagus.

c. Tanur kupolanya bagus.

Semoga berguna

baik pak…terima kasih banyak

Malam pak,

Apakah daya hantar besi cor fc20 dengan fcd beda?

Karena kalo dipakai untuk memasak, ada yg bilang lbh bagus panasnya fcd drpd fc20.

Apakah besi fcd lbh cepat melepas panas drpd fc20?

Sekian dulu pak, terima kasih

Yth mas Christian

Sy tidak menemukan penelitian ttg hal ini. Namun secara umum dapat sy sampaikan sbb:

a. Konduktifitas thermal bahan dintentukan oleh jenis bahan. Misalnya besi cor tentu berbeda dengan aluminium.

b. baik besi cor lamelar (fc) maupun besi cor nodular (fcd) terdiri dari matriks (perlit/ferit) dan grafit dengan komposisi yang mirip. Perbedaan hanya pada bentuk grafit.

Dengan demikian konduktifitas thermal kedua bahan tersebut (fc dan fcd) relatif sama.

Semoga berguna.

terima kasih pak atas jawaban nya….

Assalaamu’alaikum, pak.

saya mau tanya, bagaimana mencari tahu kekuatan studs bolt berulir penuh (panjang studs 1 m, diameter 2 inch, ulir kasar) saya berencana ingin membuat alat / tools press bushing alat berat menggunakan pusher 75 ton.

mohon bantuannya. terimakasih , pak.

Yth mas Rahmad

Bold akan menerima beban tarik. Jadi menghitungnya dimulai dari:

Ts = F/A, maka F = Ts x A, dimana:

Ts = Kekuatan tarik material bold (tergantung bahan) [N/mm2]

A = luas penampang terkecil diameter ulir bold [mm2]

F = Gaya tarik [N]

Maka bila bold Anda menggunakan bahan dengan kekuatan (misalnya) 600 N/mm2, dan diameter terkecil ulir adalah 50 mm, maka:

F = 600 [N/mm2] x 1/4 . 3.14 . 50^2 [mm2]

F = 1.178.097 [N] atau sekitar 117 Ton.

Semoga membantu.

selamat malam pak R.Widodo, saya mau tanya untuk menganalisa kerusakan pada ulir dalam itu menggunnakan rumus apa saja ya pak? dengan data yang diketahui yaitu : temperatur, bahan material dan torsi.

mohon bantuannya, terima kasih pak sebelumnya.

Siang pak R.Widodo mau tanya utk mesin shotblast kuatan mana komposisi gx 300 dibandingkan dengan Ni 4 khususnya

Yth mas Abduh

Bila yang Anda maksud adalah GX300 NiMo, maka bahan ini memiliki struktur dasar bainit dengan grafit nodular. Tentu ketahanannya terhadap beban gesek tidak sebagus Ni-hard 1 atau 2 (sttruktur ledeburit atau putih) juga tidak sebaik Ni-hard 4 (struktur martensit).

Semoga membantu.

Terima kasih

ass.wr.wb

kepada pak widodo

maaf pak saya ingin betranya tentang hubungan kadar karbon dengan kekerasan pada logam HBN,HVN,dan,HRN nya pak

Terimakasih

Waalaikumsalam.

Yth mas Baguz

Benar, bahwa unsur C memegang peranan penting pada sifat mekanik baja karbon polos (plain carbon steel) termasuk kekerasannya. Namun untuk mencari hubungan langsung antara kandungan C dengan kekerasan tentu perlu dilakukan analisis terhadap setiap struktur yang terbentuk, dimana struktur tersebut sangat dipengaruhi oleh kecepatan pendinginan, unsur2 lain yang menyertainya dan tegangan dalam akibat beban2 mekanik yang pernah dialami. Jadi pengaruh C terhadap kekerasan tidak dapat dinyatakan dalam suatu formulasi.

Namun demikian antara HBN, HVN dan HRN terdapat tabel konversi yang dapat digunakan sebagai pendekatan teoritik.

Semoga membantu.

Selamat siang P Widodo.

Saya mau menanyakan mengenai ketahanan terhadap panas antara FC25 dengan FCD400. Benda kerja dimasukkan kedalam oven dengan temperatur sekitar 700 C selama 12 menit namun prosesnya diulang terus menerus selama sehari.

Kuat atau tahan lama mana Pak diantara material diatas ?

Terimakasih.

Yth mas Hermawan

Sebenarnya, baik FC250 maupun FCD400 bukan material yang digunakan pada suhu tinggi. Pada suhu 700 oC keduanya sudah akan menjadi lunak dan kehilangan kekuatannya.

Namun demikian bila masih ingin tetap membandingkan mana yang lebih tahan terhadap panas (struktur mikronya lebih stabil), tentu FCD 400 akan lebih tahan, sebab ia memiliki struktur mikro ferit dan grafit yang keduanya stabil. Sedangkan FC250 memiliki struktur mikro perlit (tidak stabil) dan grafit.

Semoga berguna.

Siang, Pak Widodo.

Saya mau tanya, Pak. Untuk rumus unsur FCD 600 dan FCD 400-18 seperti apa,pak? struktur micro saat after etsa nodul nya terbentuk, tetapi setelah etsa tidak terlihat grafite perlite nya, kenapa ya pak? Mohon bimbingannya.

Terima kasih,

Deva

Yth mas Deva

FCD umumnya memiliki kandungan C= 3.2-3.8%, Si=2.2-3.6%, Mn max=0.3%, P dan S<0.01% serta Mg 0.03-0.06%. Berapa tepatnya tentu tergantung dar ketebalan benda maupun grade yang dipilih. Semakin tinggi grade (berarti perlit lebih banyak) tentu C maupun Si nya akan lebih rendah sedangkan untuk grade lebih rendah (ferit lebih banyak) meminta C dan Si yang lebih tinggi. Demikian juga dengan tebal benda, semakin tebal memerlukan C maupun Si yang lebih rendah.

FCD 600 memiliki grafit nodul minimum 90% dan struktur dasar perlit sekitar 70-80% sisanya ferit. Sedangkan FCD 400-18 (angka 18 menyatakan % elongasi minimum) harus memiliki grafit nodul sempurna (100% nodularity) serta struktur dasar 100% ferit pula.

Bila sebelum etsa tampak grafit nodul, seharusnya setelah dietsapun grafit nodul akan tetap tampak, kecuali bila Anda over etsa. Jadi silakan dipoles sekali lagi sampai grafit nodulnya tampak, kemudian dietsa ulang dengan larutan yang lebih encer, atau asam yang lebih lunak atau waktu yang lebih cepat.

Semoga membantu.

Siang Pak Widodo,

saya mau tanya:

Jenis material besi cor yang tahan aus terhadap tumbukan bola2 baja pada mesin shotpeen atau shotblast kira kira apa yaa… Bola baja bergerak sangat cepat sehingga seringkali ketahanan aus material sangat singkat.

Terima kasih Pak

Aliq Q.

Yth mas Aliq

Untuk komponen tahan gesek seperti komponen shootblasting digunakan besi cor paduan Cr atau NiCr. Lihat ASTM A532: Standard Specification for Abrasion-Resistant Cast Irons.

Semoga berguna.

Assalamualaikum pak R. Widodo..

Pa kalo FC250 mau dikeraskan , perlakuannya paling bagus dimana pa ,? flame hardening atau apa? kelebihannya apa??

trimakasih pa.

maksudnya gimana cara paling baiknya pa.,

Waalaikumsalam

Yth mas Sukron

Sebenarnya FC 250 itu tidak untuk dikeraskan. Bukan berarti dia tidak bisa keras, namun bahan ini terlalu rapuh untuk mengalami proses pengerasan. Kalupun ingin kekerasan tinggi maka sebaiknya dibuat saja besi cor putih (dengan paduan sedikit Cr atau Si rendah, untuk menghasilkan struktur karbida). Dengan risiko retak, masih memungkinkan di flame hardening untuk mendapatkan kekerasan permukaannya saja. Kekerasan pada bagian tertentu juga dapat dilakukan saat pengecoran, yaitu dengan menempatkan chill pada bagian permukaan yang ingin keras.

Semoga membantu.

Assalaulaikum Pak Widodo

Saya punya FC dengan kandungan C=3,4% Si=2% Mn=0,7%

Dan saya juga punya FCD dengan kandungan C=3,56% Si=2,4% Mn=0,72% dan Mg=0,03%

Untuk standar JIS masuk ke FC dan FCD berapa ya pak ?

Dan apakah bapak tahu referensi JIS dari internet ? Atau penjualan di toko buku daerah mana ya pak ?

Terimakasih

Tambahan pak, maksud saya apakah bapak tahu referensi JIS G 5501 dan G5502 dari internet ? Atau penjualan buku JIS di toko buku daerah mana ya pak ?

Terimakasih banyak Pak…..

Yth mas Irfan

JIS G5501 dan G5502 tidak menentukan grade berdasarkan komposisi, melainkan tensile strength. Suatu bahan FC/FCD dapat mencapai TS tertentu bila memiliki kandungan C, Si, Mn tertentu, ketebalan dinding tertentu dan dengan graphite shape tertentu pula.

Untuk membeli standar2 JIS silakan ke: http://www.webstore.jsa.or.jp/webstore/Top/indexEn.jsp

Semoga membantu.

Terimakasih banyak Pak Widodo

Pak, saya punya pertanyaan lagi, pada furnace saya ada lapisan silika, asbes, dan castable.

Apakah fungsi dari tiap lapisan tersebut pak ?

Mohon pencerahannya Pak

Terimakasih Banyak

Yth mas Irfan

Lapisan castable yang Anda maksud mungkin adalah coil grout (coil cement) yang berfungsi sebagai penyetabil coil. Lapisan berikutnya fiberfax mate/paper (dulu asbes) atau sekarang banyak digunakan mika sheet yang berfungsi sebagai slip plane agar pemuaian refractori dapat leluasa. Dan lapisan terluar adalah dry ramming mix yang tergantung dari tipe peleburan Anda bisa berbahan dasar Silika (SiO2), Alumina (Al2O3), Magnesia (MgO) atau campurannya. Pada peleburan hanya FC/FCD digunakan SiO2 based.

Semoga membantu.

Yth. Bapak Widodo

Mohon maaf Pak, saya juga menemukan Cu pada material Mg treatment FCD. Apakah fungsi dari Cu tersebut Pak ?

Terimakasih banyak

Yth mas Irfan

Pada FCD perlitik, khususnya yang berdinding tebal, Cu diberikan bisa sampai 0.6%. Unsur ini berfungsi sebagai perlit stabilisher.

Semoga membantu.

Terimakasih banyak Bapak Widodo, sangat membantu Pak….

Semoga ilmunya jadi amal buat Bapak

Dear p’Widodo

Bagaimana perlakuan welding FCD / FC yang baik.?

Terimakasih

Dony

Yth mas Dony

Permasalahan pada pengelasan besi cor adalah terbentuknya struktur ledeburit yang getas pada daerah HAZ. Jadi pada pengelasannya diupayakan agar HAZ terbentuk sesedikit mungkin. Elektroda dipilih biasanya yang berbasis nickel dengan teknik:

1. Preheat pada 600 oC (benda menyala merah) untuk memperlambat proses pendinginan kampuh dan HAZ sehingga ledeburit tidak terbentuk.

2. “Quench” welding atau pengelasan dingin, dimana pengelasan dilakukan cepat dan sedikit demi sedikit agar suhu benda sekitar kampuh las tidak naik hingga diatas 80 oC. Dengan demikian HAZ terjadi sangat sedikit. Ini dilakukan pada benda besar yang tidak mungkin di preheating semua.

Semoga membantu.

Yth. Bapak Widodo

Saya mau bertanya, Bisa kah melakukan desulfurisasi dari material yang memiliki kandungan Sulfur 0,4%, menjadi 0,02% ( kadar S pada besi nodular/FCD) dengan menggunakan metode penambahan Mg ??

Terima kasih

Yth mas Ghulam

Ada berbagai metode Mg treatment mulai dari yang paling sederhana (sandwich) hingga penerapan konverter (GF converter). Untuk kandungan S 0.4% tentu sudah harus menggunakan konverter yang sy maksudkan. Pada peleburan dengan tanur kupola dilakukan desulfurisasi awal dengan menggunakan batu karbit (CaC2).

Semoga membantu.

sumbang saran

FCD bila S di range > 0.025%, sudah masuk range bahaya, jika barang yang anda bikin semisal exhaust manifold masih aman2 saja

tapi kalo yang anda bikin model Hub atau Knuckle steering lebih baik jangan ditapping

kalo dapur kupola S pasti tinggi, karena S didapat dari Cokes, biasanya diturunkan dengan proses desulphurisasi dengan karbit dan diblow dengan gas niitrogen dari bawah ladle desulphurisasi

kalo dari proses induction furnace akan lebih baik bila charging dari awal menggunakan Return FCD dan juga carburiser pakai yang Higrade karena konten S rendah.

semoga bisa membantu

selamat malam pak widodo. saya ada pertanyaan tolong bapak jelaskan. roda gigi pinio ada 4 buah terpasang selang-seling di dalam diferential mobil tukc 120 Ps. tidak sala namanya MITER GEAR. apakah pinion gear tersebut betul terbuat dari besi cor nodular? terimah kasih atas perhatian bapak.

Malem pak. .tanya pak. .kekuatan beban dari.casting s45c casting bentuk pipa v tebal 12mm sampai berapa ton pak?

Dimensi pipa v

Od 310mm id 286mm pjg pipa v 260mm

Makasih pak

Yth mas Luqman

Silakan hitung luas penampang potong (A) pipa Anda. Kemudian lihat kekuatan bahan (Ts) S45C dari standar SAE-AISI 1045 (S45C, C45, 1.0503, G10450) Carbon Steel atau mungkin S45C JIS G 4051 (mana yg Anda gunakan).

Maka kekuatan pipa casting Anda adalah

F = Ts x A [Newton]

Untuk mendapatka kekuatan dalam satuan masa (kg) maka Anda tinggal membaginya dengan percepatan grafitasi ditempat Anda (misalnya 9.8 m/s2).

Semoga membantu.

siang pak wid,

saya punya fcd dengan kadar c=3.25% si=1.62% mn=0.153% p=0.0091% s=0.0095% sedangkan untuk mgnya tidak terdekesi oes pak

untuk standar jis sama astm kira2 masuk kemana ya pak..

dari struktur mikronya menyatakan fcd tetapi mgnya tidak terdeksi , kira2 apakah mungkin grafit berbentuk nodule tanpa mg?

terima kasih pak

Yth mas Yudha

ASTM dan JIS tidak mengklasifikasi besi cor berdasarkan komposisi, melainkan kuat tarik. Sedangkan kekuatan tarik besi cor (baik nodular maupun lamelar) dengan suatu komposisi tertentu (misalnya komposisi yg Anda miliki) ditentukan oleh ketebalan produknya (semakin tebal akan semakin lemah/lunak). Untuk memastikannya sy sarankan Anda melakukan pengujian tarik.

Menilik komposisi yang Anda miliki, sepertinya itu bukan komposisi besi cor nodular (FCD), mengingat kandungan C dan terutama Si terlalu rendah. Untuk Mn sudah benar. Sedangkan P maupun Si lazim dicapai pada peleburan dengan tanur induksi. Pembulatan grafit hanya akan tercapai melalui suatu proses nodularisasi. Saat ini dilakukan dengan pembubuhan unsur Mg (0.03-0.06 %).

Semoga membantu.

Yth Pak Widodo, Saya Mempunyai Kasus Pada Produk Saya FCD 450, Padahal pada Penambahan Mg Treatment, dan Proses Temperatur Tapping prosesnya sudah OK, Namun Kadar Mg saya dibawah Standar dan NG, Mohon Pencerahannya Dari Bapak

Terima Kasih

Wassalam

Yth mas Syaiful

Mg rest setelah Mg treatment ditentukan oleh:

a. Kualitas nodulisher yang digunakan (FeSiMg) dan jumlahnya.

b. Kualitas base iron (temperatur, kebersihan cairan, kandungan S)

c. Efisiensi ladle dan metode treatment.

d. Efek fading (penurunan Mg selama holding dalam ladle).

Jadi bila Mg rest yang terjadi masih dibawah 0.03%, berarti salah satu atau lebih dari parameter diatas ada yang tidak OK.

Bila Mg rest sudah diatas 0.03% namun nodularisasi NG, maka pastikan bahwa base iron Anda tidak mengandung unsur2 yang merusak grafit bulat seperti misalnya Ti dan Sn. Atau perhatikan juga kualitas bahan inokulasi serta perlakuannya.

Semoga membantu.

Malam pak wid

saya ingin bertanya, apakah mungkin pada daerah HAZ besi cor nodular ferritik terbentuk martensit? bukan lagi terlihat matriks ferit nya. apakah preheat maupun postheat berlaku untuk perubahan strukturmikro?

Yth mas Yudha

Besi cor nodular itu dapat dikeraskan. Walaupun matriksnya ferrit, namun sebenarnya kandungan C nya tinggi dimana sebagian besar terbentuk sebagai grafit dan yang lainnya sebagai karbida. Ketika peroses pengelasan bahan kembali mencair dan sebagian dari grafit terurai kembali menjadi unsur2 C yang saat pendinginan cepat (didaerah HAZ) menjadi marensit. Pemanasan berupa pre ataupun post heating tentu dapat mengubah struktur yang belum stabil.

Semoga membantu.

yth pak widodo

saya mau tanya pak, apakah ada digram TTT untuk besi cor?

khusus nya besi cor yang dikenai perlakuan austemper.

kalau ada, gambar diagram nya seperti bagaimana ya pak?

terima kasih pak

Yth mas Tsani

Coba lihat di artikel yang ini: https://hapli.wordpress.com/foundry/perlakuan-panas-pada-proses-pengecoran-logam/

Semoga membantu.

Yth Pak Widodo,

Mau tanya apakah benar dengan semakin rendahnya kandungan rare earth di FeSiMg akan semakin tinggi pula potensi terbentuknya slag di FCD? Kira-kira solusinya apakah bisa saya kecilkan ukuran fesimgnya agar Mgnya lgs dissolve dan tidak mudah terpapar udara sehingga terbentuk slag. Mohon sarannya. Terima kasih banyak

Yth mas Ryan

Rare earth dalam FeSiMg tidak ada hubungannya dengan peningkatan jumlah slag, apalagi rare eatrh tersebut hanya sangat sedikit saja terdapat dalam FeSiMg. Namun sediki saja keberadaan rare earth tersebut, maka ia akan mampu meningkatkan surface tension of bubble gas yang terbentuk saat Mg treatment, sehingga meningkatkan potensial pembualatan grafit. Rare earth yag lazim ada dalam FeSiMg adalah Cer.

Slag terbentuk oleh oksidasi. Jadi analisisnya, bila Mg treatment kurang optimum, masih banyak O2 yang bebas, maka slag akan bertambah banyak. Solusinya, bila perhitungan jumlah penggunaan FeSiMg sudah benar, maka secara teknis, pada proses Mg Treatment, FeSiMg tidak boleh segera mengapung kepermukaan. Sedapat mungkin mereka harus tetap ada didasar treatment ladle sampai reaksi2nya berakhir. Coba Anda efaluasi lagi ladle treatment maupun teknik treatmentnya.

Semoga membantu.

Yth pak widodo.

Pak knp FC tidak memiliki elongasi? Apa unsur unsur penyebabnya?

Yth mas Dwiki

Mechanical properties dari suatu bahan ditentukan oleh strukturnya. Dalam struktur besi cor terdapat grafit lamelar (pipih) yang berujung runcing2. Akibatnya crack akan langsung terjadi ketika bahan mendapat gaya tarik dan tidak sempat mengalami pemuluran terlebih dahulu.

Semoga membantu.

Selamat sore pak Widodo..

Saya mau menanyakan,

– Apakah yang harus dilakukan untuk menekan reject porosity pada material FCD/FC??

– Berapa mesh ukuran sand yang harus digunakan pada RCS?

– Faktor2 apa sajakah yang berpengaruh pada reject porosity?

Thanks.

Basar Manalu

Yth mas Basar

Untuk menekan reject porosity, yang pertama2 harus Anda lakukan adalah memastikan jenis porosity nya (identifikasi). Sebab porosity bisa karena gas maupun karena shrinkage (susut), yang bisa dibedakan berdasarkan ciri2, sebaran maupun lokasi nya. Tindakan yang akan diterapkan tentu harus merujuk pada jenis cacat sesuai identifikasi, proses yang dilakukan maupun aspek2 teknis lainnya.

Standar ukuran kehalusan pasir pengecoran logam (GFN = grain fineness number) tidak sama dengan mesh. Untuk pasir RCS pada umumnya digunakan GFN 80-90 (halus).

Beberapa faktor umum penyebab porosity:

Gas porosity:

a. Kontaminasi gas terhadap cairan sebagai akibat dari proses peleburan yang kurang baik.

b. Permeabilitas pasir rendah sehingga gas tidak mampu keluar dari cafity.

c. Exessive gas dari mold/core sand yang menembus kedalam cavity.

Shrinkage porosity:

a. Hotspots/modul terisolasi.

b. Kurang feeding.

d. Ingate menyebabkan suhu yang tidak homogen.

Detail baru dapat diuraikan bila identifikasi cacat telah dilakukan (depend on products, materials and or process).

Semoga berguna.

selamat siang pak…

mohon bantuannya, perbedaan atau keunggulan antara FCD 55 dengan FCD 60 terutama untuk Mould , sehubungan dengan referensi customer.selain kalo dilihat lebih mengkilat ( FCD 60 nya ).

terima kasih

kaswanto

Yth mas Kaswanto

FCD 55 dan FCD 60 hanya berbeda di kandungan perlit/ferrtinya saja. FCD 60 memiliki struktur perlit (keras) sedikit lebih banyak, sehingga dengan demikian kekuatan tariknya bisa > 600 MPa. Elongasi kedua bahan ini relatif sama. Perlit yang lebih banyak juga menyebabkan fisual yang lebih berkilap. Untuk mold, tentu FCD 60 akan lebih tahan.

Semoga membantu.

Selamat sore, Pak

Saya minta penjelasan terkait proses FCD 45.

Apakah komposisi Karbon saat sebelum & sesudah Mg Treatment mengalami perbedaan? apakah untuk konten karbon mengalami penurunan/naik setelah Mg Treatment?

Terima kasih,

Deva

Assalamualaikum Pak R.Widodo…

Saya mau nanya apakah solidifikasi FC dan FCD prinsipnya sama? Kalo misalnya ada perbedaan mohon diberi penjelesannya pak…

Terimakasih sebelumnya… 🙂

Yth mas Hilmi

Solidifikasi pada besi cor baik lamelar maupun nodulan adalah sama. Keduanya akan mengalami solidifikasi eutektik dimana pada saat itulah tertransformasi grafit eutektik. Pada besi cor nodular, grafit berbentuk bulat akibat efek Mg treatment.

Semoga membantu.

Yth mas Agus

Pada umumnya setelah Mg treatment akan terjadi penurunan kandungan C 0.1 – 03% tergantung dari suhu treatment. Semakin tinggi akan mningkatkan C losses. Hal ini terjadi karena:

a. Pada suhu tinggi C akan teroksidasi, berubah menjadi CO dan CO2.

b. Reaksi Mg treatmen, meningkatkan produksi gas CO, CO2. Merujuk buble gas theory, bubble gas yang menjadi tempat pertumbuhan grafit menjadi bulat adalah CO2.

Semoga membantu.

Saya mau tanya lagi pak…

kenapa unsur C (FCD) saat taping ke ladel treatment jd menurun drastis dari 3,87.s/d 3,6% ?apakah itu flotasi karbon?dan seberapa pengaruh terhadap nodularity ? Apakah unsur Si juga berpengaruh dlm hal ini?

Soalnya kemarin casting dibubut surface nya jd burik dan nodule nya rendah…

Mohon penjelasannya pak…

Yth mas Hilmi.

Tentang C losses saat Mg treatment lihat jawaban pertanyaan diatas. Rendahnya nodularity disebabkan oleh Mg-rest yang rendah. Usahakan 0.03-0.05.

Semoga membantu.

Pak saya mau tanya, saya minta penjelasan lebih lengkap lagi tentang struktur awal mikro besi cor bisa? soalnya saya liat di coment atas blm ada jawabannya… saya lg tugas akhir pak mohon bantuannya, trima kasih pak

Yth mbak Dita.

Silakan Anda mulai dari halaman ini:

Semoga menjawab pertanyaan” Anda.

Yth Pak Widodo

saya punya material FCD 45 dengan ketebalan 8 mm, problem yang saya alami ialah kandungan Pearlite nya tinggi 30 – 45 % sedangkan untuk memenuhi standard hardness (HB) saya perlu kandungan pearlite nya maksimal 25%. apa yang sebaiknya saya lakukan pak?

Terimakasih

Yth mas Aditya

Perlite yang tinggi disebabkan oleh kadungan Si rendah sehingga C tidak menjadi grafit melainkan karbida. Untuk FDC 45 dengan ketebalan 8 mm saya sarankan kandungan Cmin 3.7% dan Simin 2.8%. Usahakan Mn max 0.3% dengan Mgrest 0.035%. Hindari Cr, Mo, Cu, Ni dll.

Semoga membantu.

Yth. Pak Widodo

Saya mau tanya, apa yang dimaksud dengan FCD 450 dan spesifikasi dari FCD 450 itu sendiri seperti apa? Terimakasih Pak sebelumnya.

Yth mas Akbar

FCD 450 merupakan besi cor bergrafit bulat. Menurut standar JIS G5502 (FCD 450-10) memiliki tensile strength min 450 MPa, Yield strength min 280 MPa dan elongasi min 10%.

Semoga membantu.

Yth. Pak Widodo,

lalu apa pengaruh dan kegunaan unsur Sn terhadap FCD itu sendiri pak?

Yth mas Akbar

Sn merupakan perlite stabilisher pada FCD. Jadi hanya digunakan pada pembuatan FCD 700 yang memiliki matriks perlit. Itupun dibawah 0.1%, sebab diatas itu akan merusak nodul. Selain FCD 700, Sn diaplikasikan pada CGI (compacted grafit iron atau besi cor vermicular).

Semoga membantu.

Yth. Pak Widodo

Mau tanya pak itu untuk efisiensi ladel pada Mg treatment udah ketentuan 26 % atau ada yang lain pak?

Mohon bantuannya pak terimakasih…

Menyambung pertanyaan diatas pak…

Kalo mg rest yang dicapai sebesar 0,05% apakah baik untuk meng cover rongga susut,,,terimakasih…

Yth mas Hilmi

Efisiensi ladle 26% adalah efisiensi yang saya ukur di ladle treatment milik Polman Bandung, dengan proses treatment sebagaimana yang dilakukan oleh lab tersebut. Ladle yang lain dan atau metode proses yang lain tentu memiliki efisiensinya sendiri.

Mg rest 0.05% mengindikasikan kecukupan sisa Mg untuk menghasilkan grafit bulat. Jumlah grafit bulat (nodule count) dan ukurannya (graphite size) ditentukan oleh kandungan C dan Si yng Anda pilih untuk ketebalan tertentu serta seberapa banyak inokulasi yang Anda berikan.

Pmuaian yang terjadi saat grafit terbentuk dapat dimanfaatkan untuk mencover susut kristalisasi yang berpotensi shrinkage, bila Anda menggunakan cetakan keras (mampu menahan pemuaian terssebut).

Semoga membantu.

Sangat membantu pak…

Tapi saya mau tanya lagi terkait efisiensi ladel…

Untuk perhitungannya sendiri menggunakan rumus apa pak?

Misal berat ladel 250kg dgn mg treatment metode sandwich…

Dan maksudnya cetakan keras itu bagaimana pak? Apa ada hubungannya dengan rongga susut?

Terimakasih sebelumnya pak…

Yth mas Hilmi.

Efisiensi ladle dihitung berdasarkan selisih antara teoritik Mg rest yang dihitung dengan faktual. Ada sesuatu yang hilang dikarenakan oleh penggunaan metode dan ladle treatmen. Agar tidak ada selisih, maka dimasukanlah angka koreksi yang sy sebut dengan efisiensi ladle.

Yang dimaksud cetakan keras adalah cetakan non greensand seperti CO2 process, cement process serat resin bonded sand. Kekerasan cetakan mampu bertahan dari pemuaian akibat transformasi grafit. Maka muai tersebut akan mengisi rongga2 shrinkage yang terjadi.

Semoga membantu.

Pak Widodo saya mau bertanya.

Saya pernah melakukan pengujian struktur mikro besi cor nodular fcd 450 di polman bandung. Di lembar hasil pengujian tertulis “ukuran 6”. Ukuran ini apakah diameter grafit? Kalau diameter grafit satuannya apa?

Terimakasih atas jawaban pak Widodo.

Yth mas Ananto

Ukuran 6 menyatakan ukuran grafit 0.03 – 0.06 mm menurut DIN EN 1563 atau max 0.04 mm menurut ASTM A247.

Semoga membantu.

selamat sore pak widodo,

Material FCD 60 dengan Duclite Iron GGG/50 ENG-GJS-500 itu lebih berkualitas mana ?

Terima kasih atas jawaban yang akan di berikan

Yth mas Rifqi.

FCD 60 tepatnya FCD 600 itu besi cor nodular menurut standar JIS G5502 grade 600-3 dengan mechanical property Ts min 600 MPa dan elongasi minimum 3%. Sedangkan GGG50 juga besi cor nodular menurut standar DIN EN GJS 500-7 dengan mechanical property Ts min 500 MPa dan elongasi minimum 7%. Jadi bila tuntutannya adalah Ts, maka tentu FCD 600-3 lebih tinggi dari GGG 50. Namun elongasinya lebih rendah.

Kualitas sendiri adalah kesesuaian antara kesesuaian property material yang Anda buat/pilih, dengan standar mutu ataupun tuntutannya.

Semoga membantu.

Assalamualaikum pak R.widodo

Saya mau tanya pak , definisi gagal nodul dan faktor penyebab nya karna apa pak ?

Waalaikumsalam

Yth mas Gery

Pembulatan grafit pada struktur besi cor nodular < 90% akan berakibat elongasi yang rendah. Apabila elongasi tersebut sudah dibawah %age di kelasnya, maka disebut gagal nodul.

Penyebab gagal nodul a.l:

a. Mg-rest rendah (Mg<0.02%)

b. Kekurangan inokulasi atau telah terjadi fading sehingga efek inokulasi menjadi hilang.

c. Terdapat unsur2 yang merusak pembulatan grafit (misal Sn).

d. Terdapat ledeburit dalam struktur (sebagian C tertransformasi eutektik sebagai karbida).

Semoga membantu.

Makasih banyak pak R.widodo atas jawabanya

Salam wr wb,

Pak Wid semoga Bapak diberikan panjang umur dan kesehatan.

Boleh tanya, pada pembuatan proses pembuatan FCD dengan target 3,4%C dan 2,5%Si.

Pengambilan sampel untuk CE meter dilakukan sebelum proses inokulasi dan mg treatment. hitungan saya kontribusi Si pada proses inokulasi dan mg treatment sebesar 1,5% terhadap cairan.

Jadi target Si pada cairan sebelum inokulasi dan mg treatment adalah 1%.

Rumus yang diberikan pada literatur Bapak diatas CE=%C+0,31%Si

Pertanyaanya :

1. Persentase Si pada rumus tersebut apakah total Si atau persentase Si sebelum inokulasi dan mg Treatment?

2. Jika persentase Si pada rumus tersebut adalah total Si, maka bagaimana caranya saya melakukan pengecekan pada CE meter? sedangkan pada saat pengambilan sampel untuk CE meter dilakukan sebelum inokulasi dan mg treatment.

Sebelumnya terima kasih atas perhatiannya.

Wassalam wr wb.

Waalaikumsalam.

Yth mas Hasanudin

Pengukuran CE biasanya dilakukan sebelum teratment (base material), untuk mengetahui kandungan C dan Si sebelum treatment dan setelah treatment (sebelum pouring), untuk mengetahui kandungan C dan Si setelah treatment.

Jadi Si yg dimaksud adalah Si dalam base material, bisa juga Si total, tergantung pada saat mana pengukuran CE dilakukan.

Semoga membantu.

assalamuallaikum pak R.widodi.

saya mau tau, untuk temperatur peleburan besi cor nodular max-nya berapa?

dan bilamana temperatur pada saat peleburan sangat tinggi, apa yang terjadi pada logam cair/ setelah padat pada besi cor nodular tersebut.

terimakasih.

Waalaikumsalam.

Yth mas Asep.

Untuk menghasilkan efisiensi Mg treatment tinggi suhu terbaik adalah 1500 oC. Suhu rendah akan mengakibatkan reaksi Mg berlangsung tidak sempurna, sementara suhu lebih tinggi akan mengakibatkan Mg losses yang tinggi serta fadding (penurunan Mg) yang cepat, sehingga nodularity menurun dengan cepat pula.

Semoga membantu.