R. Widodo

Dosen Jurusan Teknik Pengecoran Logam Politeknik Manufaktur Bandung.

Umum.

Inokulasi merupakan bagian penting pada proses pembuatan besi cor berkualitas tinggi. Secara umum proses ini bertujuan untuk meningkatkan jumlah inti pembekuan sehingga dengan demikian akan meningkatkan pula jumlah grafit eutektik, mengurangi “under cooling” serta menurunkan tendensi terbentuknya struktur pembekuan putih (ledeburit).

Proses inokulasi diperlukan baik pada pembuatan besi cor kelabu maupun besi cor nodular. Walaupun inokulasi memiliki efek yang sama terhadap kedua material tersebut, namun secara spesifik masing-masing memiliki penjelasan yang agak berbeda.

Bahan inikulasi atau inokulan merupakan partikel-partikel padat ataupun unsur-unsur yang segera bersenyawa dengan O2 serta membentuk partikel padat yang dibubuhkan kedalam cairan. Partikel-partikel ini segera akan berfungsi sebagai inti pada pertumbuhan baik grafit lamelar ataupun grafit bulat. Unsur-unsur pembentuk partikel ini dicampurkan dalam bahan pembawanya yaitu grafit (graphite based inoculants), ferrosilicon (FeSi based inoculants) atau calcium silicide (CaSi based inoculants). Bahan inokulan yang popular saat ini adalah FeSi based inoculants dengan kandungan unsur antara lain Al, Ba, Ca, Sr dan Zr.

(a)

(b)

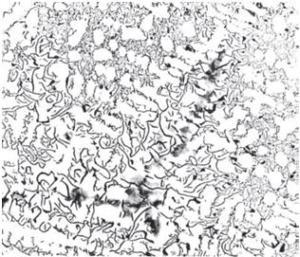

Gambar 1. Struktur grafit pada besi cor M 100x

(a) tanpa inokulasi (b) dengan inokulasi

(Foseco Ferrous Foundryman Handbook)

Kekurangan atau bahkan tanpa proses inokulasi akan menyebabkan besi cor cenderung membeku secara metastabil sehingga memunculkan struktur putih (ledeburit). Struktur ini keras serta memiliki machinability yang sangat buruk sehingga selalu dihindari. Sebagian unsur C yang bersenyawa dengan Fe menjadi karbida sehingga membentuk struktur ledeburit, juga mengakibatkan struktur besi cor menjadi kekurangan grafit yang secara langsung akan mengurangi tingkat pemuaian grafit sehingga meningkatkan potensi shrinkage. Walaupun karbida ledeburit dapat diuraikan menjadi grafit melalui proses heat treatment, namun hal ini hanya akan meningkatkan biaya proses.

Inokulasi pada Besi Cor Kelabu (lamelar)

Besi cor kelabu hipoeutektik, khususnya untuk diaplikasikan sebagai komponen dengan tuntutan tinggi harus diinokulasi. Efek dari inokulasi pada material ini adalah meningkatkan jumlah sel-sel eutektik yang terbentuk pada saat solidifikasi eutektik. Padas el-sel inilah terdapat grafit. Hasilnya adalah struktur eutektik yang lebih halus serta meningkatkan sifat-sifat mekanik besi cor kelabu tanpa adanya peningkatan kekerasan yang berarti.

Banyaknya sel-sel eutektik yang terbentuk juga menyebabkan pertumbuhan grafit dan austenite pada eutektik lebih cepat dari pada pertumbuhan karbida dan autenit pada eutektik yang ditunjukkan dengan semakin menipisnya undercooling kebawah suhu eutektik. Pada praktiknya ini berarti tidak akan terjadi pembekuan putih (ledeburit).

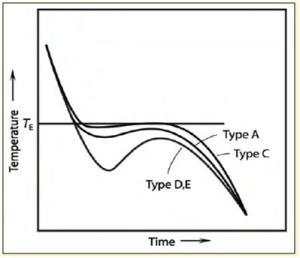

Dari analisa pembekuan besi cor hipoeutektik dapat dijelaskan, bahwa pada awal pembekuan akan terbentuk butiran kristal austenit primer dengan kandungan C maksimumnya hanya 2.06%, mengakibatkan konsentrasi unsur C dalam sisa cairan naik serta akhirnya konsentrasi eutektik (CE = 4.3%) tercapai, dimana solidifikasi eutektik seharusnya terjadi secara stabil (grafit + austenite). Namun, akibat perbedaan komposisi, ketebalan, laju pendinginan, suhu cor dan lain hal, berbagai kondisi teknis pada proses pengecoran logam tersebut tidak mampu menjamin pembekuan stabil tersebut, sehingga besi cor akan mengalami pendinginan hingga dibawah suhu eutektik yang seharusnya (under cooling), sebelum membeku. Undercooling yang kecil akan membentuk grafit tipe A, yaitu grafit lamelar acak, secara uniform. Namun bila undercooling ini semakin besar, grafit akan terbentuk secara mengelompok hingga menjadi grafit tipe B, bahkan menjadi grafit tipe D dan E yang halus dan tersebar diantara lengan-lengan dendrite (interdendritik) atau tidak terbentuk sama sekali sehingga menghasilkan karbida yang keras yang disebut dengan struktur ledeburit.

Gambar 2. Tipe grafit vs Undercooling

(Elkem Foundry Products Division)

Peran inokulasi adalah untuk menghasilkan inti-inti pembekuan grafit yang akan menyegerakan solidifikasi eutektik sehingga terjadi undercooling yang kecil saja dan menghasilkan grafit tipe A, atau pada besi cor nodular berupa grafit bulat kecil-kecil dalam jumlah banyak. Selain itu, dengan inokulasi juga dapat dilakukan pengecoran produk dengan ketebalan berbeda-beda hanya dengan satu komposisi dasar cairan saja (base material) maupun membuat besi cor dengan CE rendah sehingga menghasilkan kekuatan tarik tinggi namun memiliki kekerasan relative rendah sehingga memiliki sifat ketermesinan (machinability) tinggi.

Pada proses peleburan dengan tanur kupola, efek inokulasi didapat dari terbentuknya senyawa MnS. Banyaknya kandungan S (biasanya dibatasi sampai maksimum 0.15%) yang berasal dari bahan bakar (kokas) hanya memerlukan penambahan unsur Mn untuk menghasilkan inti yang cukup banyak. Hubungan S dengan Mn adalah sebagai berikut:

%Mn = %S x 1.7 + 0.3%

Senyawa MnS ini akan terbentuk segera pada awal solidifikasi sehingga dapat berperan sebagai inti pembentukan grafit. Tanpa Mn, unsur S akan membentuk senyawa FeS dipenghujung solidifikasi, sehingga justru akan menghambat pembentukan grafit serta menaikkan undercooling sampai dengan terjadi pembekuan putih. Bila kandungan S kurang dari 0.03% (umumnya pada proses peleburan dengan tanur induksi), jumlah senyawa MnS menjadi terlalu sedikit untuk berperan sebagai inti. Tanpa proses inokulasi tambahan, pembekuan akan menghasilkan grafit tipe D atau bahkan tidak terbentuk. Kelebihan Mn (karena S kurang) akan membentuk senyawa MnSiO2 (Mangansilikat) yang berupa terak cair yang berpotensi menjadi cacat slag inclusion.

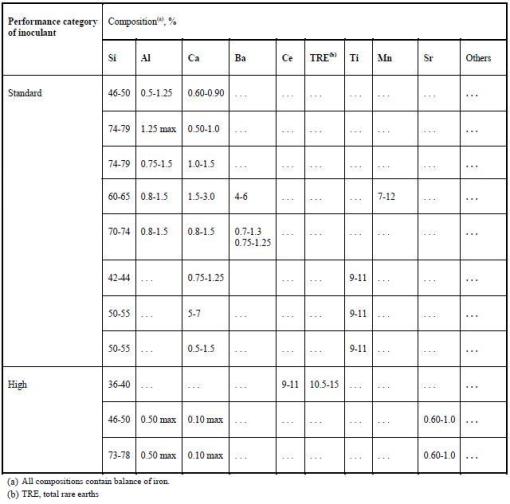

Tabel 1: Komposisi ferrosilicon inoculants untuk besi cor (ASM Metals Handbook vol 15)

Inokulasi pada Besi Cor Nodular

Pembubuhan FeSiMg (didalamnya terkadung unsur Cer) untuk menghasilkan grafit bulat memiliki efek karbidisasi, mengingat Mg dan Cer adalah unsur-unsur pembentuk karbida yang kuat. Oleh karenanya proses inokulasi pada pembuatan Besi Cor Nodular, untuk menghindari terbentuknya struktur ledeburit, menjadi suatu keharusan, walaupun komposisi bahan telah memiliki CE yang tinggi.

Sebagaimana pada besi cor lamelar, bahan inokulasi yang digunakan adalah paduan kaya silicon (ferrosilicon). Sebagian besar inokulan untuk besi cor juga dapat digunakan untuk besi cor nodular. Unsur-unsur minor seperti Al, Ca, Bad an Sr sebagai unsur pembentuk partikel oksida, merupakan kandungan penting untuk menghasilkan efek inokulasi. Namun demikian khususnya inokulan yang mengandung Sr (strontium) tidak disarankan untuk digunakan pada besi cor nodular yang mengandung Mg dan Cer sekaligus, namun justru sangat efektif bila digunakan pada besi cor nodular hanya mengandung Mg saja.

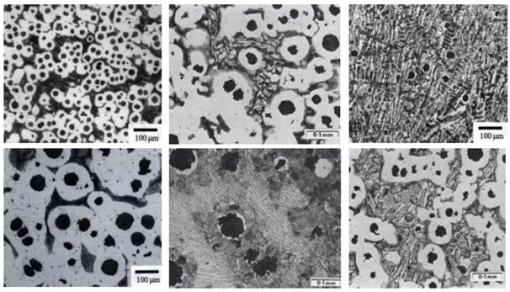

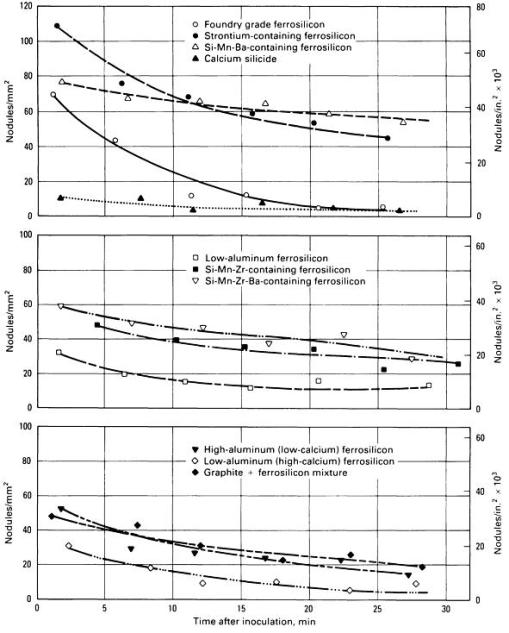

Gambar 3. Jumlah grafit bulat vs inokulasi

(ASM Metals Hanbook vol 15)

Efek yang dihasilkan oleh inokulasi terhadap besi cor nodular antara lain:

- Mengurangi (menghilangkan) efek chill (pembekuan putih) dan motlle (campuran ledeburit/perlit).

- Meningkatkan keuletan (grafit bulat kecil-kecil namun banyak).

- Mencapai kekuatan maksimum untuk struktur yang dikehendaki.

- Mencegah retak ataupun patah saat pemotongan saluran (knocking)

Gambar 4 memperlihatkan struktur besi cor nodular dengan kondisi inokulasi baik dan buruk. Gambar paling kiri merupakan struktur dari besi cor nodular tipis dan tebal yang mendapat perlakuan inokulasi dengan baik sehingga bebas dari struktur ledeburit. Gambar tengah memperlihatkan struktur besi cor yang mengandung karbida intra sel (intercelular) sebagai akibat dari inokulasi yang kurang baik, pendinginan cepat dan segregasi unsur-unsur stabilisator karbida. Sedangkan gambar paling kanan memperlihatkan besi cor nodular yang mengalami efek chill (pembekuan putih) sehingga sebagian besar strukturnya adalah struktur karbida (ledeburit)

Gambar 4. Struktur besi cor nodular dan pengaruh inokulasi

(Elkem Foundry Products Division)

Metode Inokulasi.

Inokulasi merupakan bagian penting pada pembuatan besi cor berkualitas, khususnya besi cor kelabu dengan kekuatan tarik tinggi dan juga besi cor nodular. Pengendalian maupun kecermatan/ ketepatan proses menjadi suatu keharusan untuk mencapai hasil yang memuaskan. Prinsipnya adalah, bahan inokulasi (inokulan) harus dapat tercampur secara homogen dengan cairan. Sehingga dengan demikian inokulan harus dapat ikut bersama dengan curahan cairan kedalam ladel baik pada saat pada saat taping (furnace to ladle) atau pada saat pemindahan dari ladel utama keladel penuang (ladle to ladle). Bahkan pada perkembangan selanjutnya inokulasi dilakukan pada penghujung proses yaitu pada saat penuangan (ladle to mold).

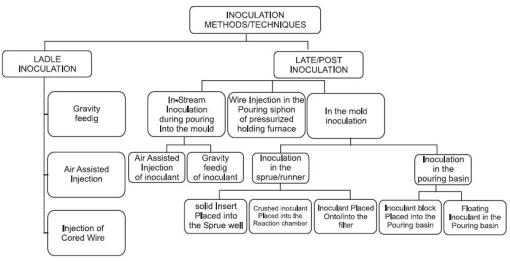

Untuk kasus dimana inokulasi kedalam ladel tidak dapat dilakukan bersama dengan curahan, maka inokulasi lanjut (late ataupun post inoculation) menjadi pilihan. Inokulan ditaburkan kepermukaan cairan dan kemudian diaduk hingga merata kedalam cairan. Proses inokulasi cara ini menuntut permukaan cairan yang bersih (bebas) dari terak, suhu yang cukup untuk melarutkan bahan inokulan serta umumnya dilakukan sebagai inokulasi tambahan apabila efek yang dihasilkan dari inokulasi sebelumnya telah berkurang (fading effect). Gambar 5 merupakan bagan dari berbagai proses inokulasi menurut J.N. Harvey dan G.A. Noble pada presentasinya di 55th Indian Foundry Congress 2007.

Gambar 5. Bagan Metode Inokulasi

(J.N. Harvey dan G.A. Noble)

Menurut Harvey dan Noble, inokulasi dapat dilakukan di atau kedalam transfer ladle, pouring ladle, bersama dengan curahan cairan saat pouring atau diletakkan didalam mold (inmold inoculation). Untuk inokulasi didalam ladel digunakan bahan inokulan dengan ukuran partikel 0.5-15 mm sebanyak 0.3-1% tergantung dari suhu tapping maupun holding time setelahnya. Sedangkan bila inokulasi dilakukan bersama curahan cairan dibutuhkan bahan inokulan berukuran partikel 0.2-0.7 mm sebanyak 0.05-0.2%. Untuk inmold inoculation biasanya digunakan bahan inokulan berbentuk briket yang ditanam dalam kantung inokulasi pada saluran terak (runner).

Penurunan efek inokulasi (fading of inoculation)

Inokulan memiliki efek maksimum segera sesaat setelah proses inokulasi berlangsung, kemudian efek tersebut akan menurun terus sampai akhirnya hilang sama sekali. Laju dari penurunan efek ini tergantung dari komposisi bahan inokulan yang digunakan maupun kondisi cairan yang diinokulasi (suhu dan komposisi).

Penurunan efek inokulasi akan mengakibatkan:

- Undercooling membesar sehingga meningkatkan kecenderungan terjadinya pembekuan putih.

- Mengurangi jumlah pertumbuhan sel eutektik sehingga mengakibatkan grafit terbentuk tidak unform serta menurunkan kekuatan mekanik.

- Sedikitnya sel eutektik juga mengakibatkan sedikitnya jumlah grafit yang terjadi sehingga ukuran masing-masing grafit menjadi besar.

Mengingat masing-masing bahan inokulan maupun kondisi cairan mengakibatkan laju penurunan efek yang berbeda-beda, maka dianjurkan untuk melakukan pengujian awal tentang efek ini pada suatu proses peleburan dengan menggunakan bahan inokulan tertentu. Penurunan efek inokulasi juga dapat dikoreksi dengan melakukan inokulasi susulan (post inoculation) kedalam pouring ladle, pada saat sisa cairan dalam ladle masih banyak serta suhu cukup sementara efek dirasakan sudah berkurang terlalu banyak.

Gambar 6. Penurunan efek inokulasi pada Besi Cor Nodular

(ASM Metals Hanbook vol 15)

Cacat akibat inokulasi.

Pemberlakuan proses inokulasi pada pembuatan besi cor baik lamelar maupun nodular perlu dilakukan dengan berbagai pertimbangan dan perhitungan yang cermat, agar diperoleh hasil yang memuaskan tanpa diikuti dengan dampak negative berupa cacat coran.

Beberapa cacat yang mungkin muncul akibat dari proses inokulasi antara lain:

- Penurunan grade.

Proses inokulasi, khususnya dengan menggunakan inokulan berbasis ferrosilicon (FeSi) akan memberikan kandunngan Si yang cukup besar. Kenaikan kandungan Si ini dapat mengakibatkan komposisi bahan tidak sesuai dengan tebal dinding produk, mengingat grade besi cor baik lamelar maupun nodular sangat ditentukan oleh kesesuaian komposisi (C dan Si) dengan ketebalan diding produk dimana grade tersebut harus tercapai.

- Shrinkage.

Banyaknya jumlah sel eutektih hasil proses inokulasi mengakibatkan jumlah grafit yang terbentuk juga semakin banyak. Sebagaimana diketahui, pertumbuhan grafit pada pembekuan besi cor akan mengakibatkan terjadinya pemuaian. Banyaknya jumlah grafit yang tumbuh akan mengakibatkan pemuaian yang dapat lebih besar dari susut kristal logamnya sehingga justru mengakibatkan pemuaian yang memberikan tekanan yang besar kesemua arah. Cetakan greensand, khususnya bila memiliki pemadatan kurang baik akan terdesak dan mengakibatkan modul benda menjadi lebih besar serta menuntut feeding yang lebih banyak. Dengan demikian rancangan feeding system perlu untuk ditijau kembali.

- Gas/slag inclusion.

Setiap pembubuhan bahan paduan kedalam cairan berisiko terbentuknya gas dan atau slag sebagai produk samping dari reaksinya dengan cairan. Jumlah gas/slag yang terbentuk tergantung dari kualitas bahan inokulan, sedangkan waktu pembentukannya tergantung dari suhu cairan, jenis bahan inokulan dan komposisi cairan. Pada prinsipnya, gas/slag terbentuk perlu mendapatkan waktu untuk menyelesaikan prosesnya serta naik kepermukaan cairan sehingga mudah untuk dikendalikan dan tidak terbawa aliran cairan masuk kedalam cavity saat penuangan.

Dari berbagai sumber.

[…] baru kiriman bp R. Widodo yang berjudul “Inokulasi Pada Besi Cor” ini dapat dijadikan tambahan wawasan tentang bagaimana menghasilkan produk cast iron dengan […]

Assalamulaikum pak Widodo

Saya mau tanya ketika dilakukan penambahan FeSi pada ladel yang kemudian akan dituangkan besi cor , berapa lama waktu yang dibutuhkan FeSi tersebut akan tercampur dengan cairan logam hingga homogen?

Waalaikumsalam.

Yth mas Wahyu.

FeSi inokulant yang dibubuhkan kedalam ladel bersama dengan curahan tapping akan segera menjadi homogen. Permasalahannya kemudian adalah fading atau penurunan efek inokulasinya. Penurunan sampai habis efek inokulasi berlangsung 10-15 menit tergantung dari suhu cairan.

Semoga membantu.

Permisi pak Widodo, izin bertanya sumber/ refrensi “Penurunan sampai habis efek inokulasi berlangsung 10-15 menit tergantung dari suhu cairan”?

Terimakasih pak

assalaamualikum pak widodo

pak, saya mau tanya kenapa FeSi digunakan sebagai based untuk inokulasi.

dan apa saja reaksi yang terjadi pada proses inokulasi tersebut?

Waalaikumsalam.

Yth mas Rico.

Ttg inokulasi, berikut saya cuplikkan dari ASM Metals Hanbook vol 15, Cating. Sbb:

Graphite- or ferrosilicon-base alloys can be used to inoculate gray iron. The graphite used must be highly crystalline to give the best effect. Examples of highly crystalline graphite include some naturally occurring graphite and graphite electrode scrap. Amorphous forms of carbon, such as metallurgical coke, petroleum coke, and carbon electrode scrap, are not suitable for inoculation. Graphite is rarely used by itself and is usually added in combination with a crushed ferrosilicon. Because inconsistent results have been obtained with graphite, careful addition methods and relatively higher temperatures are needed to ensure its complete solution. Graphite has been found to promote extremely high eutectic cell counts.

Ferrosilicon alloys are also used to treat gray iron. They are typically based on 50 or 75% ferrosilicon and act as carriers for the inoculating (reactive) elements, which include aluminum, barium, calcium, cerium or other rare earths, magnesium, strontium, titanium, and zirconium. The silicon in the alloys does not cause significant chill reduction unless

added to a level that produces a marked increase in carbon equivalence. Because ferrosilicon dissolves readily, it helps to distribute the reactive elements uniformly throughout the melt.

Semoga membantu.

Assalamualaikum Pak Widodo

Pak saya mau nanya, apa keuntungan dan pengaruh kandungan barium di inokulan pada material FC ?

Mohon jawabannya, terima kasih.

Waalaikumsalam.

Yth mas Zakky.

Barium bersama dengan calsium merupakan unsur yang mampu meningkatkan efek chill reduction pada bahan inokulan baik untuk besi cor lamelar maupun nodular. Jadi bagus diterapkan pada produk2 tipis.

Khususnya pada besi cor nodular, barium mampu meningkatkan nodul es count (jumlah grafit bulat) sekaligus mengurangi fading effect sehingga inokulan bisa bertahan lebih lama didalam cairan.

Reff: ASM Metals Handbook vol 15.

Semoga berguna.

assalamu’alaikum

pak widodo sya mau tanya.

kalo inokulasi seharusnya dilakukan sesudah atau sebelum Mg treatment?

Yth mas Zaky

Pada proses Mg treatment metode sandwich inokulasi dilakukan bersama2 dengan Mg teratment. FeSiMg didasar tanur dan inokulant dicurahkan kealiran taping dari tanur ke ladle. Untuk metode lainnya inokulasi dilakukan paling akhir (menjelang pouring) bahkan inmold inoculation.

Semoga membantu.

Yth pak Widodo

Selamat siang

perbedaan karbon atau silikon pada inoculan carbon based ataupun inoculan silicon based dengan karbon dan silikon yang ditambahkan sebagai additive di furnace apakah ada perbedaannya?

Yth mas Jusepa

Inokulasi pada umumnya berbasis FeSi (ferrosilicone) dengan kandungan Si rata2 65% dan 45%, ini yang mungkin Anda maksud silicon based. Ada inokulasi berbasis SiC (siliconecarbide), mungkin ini yang Anda maksud berbasis karbon. Sebagaimana Anda lihat sebenarnya keduanya mengutamakan Si, karena Si akan larut kedalam cairan besi cor Anda dan menaikkan kandungan Si.

Pada inokulasi berbasis SiC, diharapkan setelah Si dan C terurai, maka C akan membentuk bubble gas CO yang menjadi cikal bakal terbentuknya grafit bulat (bubble gas theory) pada pembuatan besi cor nodular (pada suhu tinggi C tidak akan larut kedalam cairan).

Untuk Anda ketahui selanjutnya, bahwa FeSi lebih mudah larut kedalam cairan bila dibandingkan dengan SiC. Sehingga prosesnya lebih mudah dan oleh karenanya lebih populer baik pada proses pembuatan besi cor lamelar maupun nodular.

Semoga membantu.

terima kasih untuk penjelasannya.

inokulan berbasis karbon yang saya miliki komposisinya :

C = 51,4%

Si = 33,6%

Ca = 1,38%

Al = 0,61%

Zr = 0,45%

sedangkan inokulan berbasis silikon dengan komposisi:

Si = 73,63%

Ca = 1,83%

Al = 1,01 %

Fe = bal

apakah fungsi karbon dan silikon pada inokulan sama dengan karbon dan inokulan pada additive, seandainya berbeda, perbedaannya seperti apa?

sedikit pengalaman, ketika ditempat saya terjadi banyak shrinkage, cara mengatasinya dengan menggunakan inokulan berbasis karbon, akan tetapi persen target komposisi karbon pada prodak tetap sama (menurunkan karbon pada furnace, dan ditingkatkan kembali oleh inokulan berbasis karbon) sehingga komposisi akhir tidak berubah

Yth mas Jusepa

Sebagaimana telah sy uraikan sebelumnya: “Pada inokulasi berbasis SiC, diharapkan setelah Si dan C terurai, maka C akan membentuk bubble gas CO yang menjadi cikal bakal terbentuknya grafit bulat (bubble gas theory) pada pembuatan besi cor nodular (pada suhu tinggi C tidak akan larut kedalam cairan)”. Kandungan Si dalam inokulan berbasis SiC Anda (33.6%) lah yang sebenarnya lebih berperan signifikan dalam proses inokulasi dibandingkan dengan C.

Itu pula sebabnya kandungan C lebih sulit dinaikkan kembali setelah proses inokulasi dengan bahan berbasis SiC.

Semoga berguna.

Yth pak Widodo

Selamat siang

saya sempat melakukan trial dengan inokulan berbasis FeSi 0.35% dengan konten Ba 1%, saya cek mikrostruktur pada test bar (diameter 2 cm, panjang 30 cm) dan produk (cyl block), pada cairan yang sama hasil mikrostruktur pada test bar cenderung membentuk type D dengan sedikit A, sedangkan pada produk cenderung membentuk type C dengan sedikit A.

apakah proses inokulasi yang saya lakukan tidak berhasil sehingga mikrostruktur membentuk type D (pada test bar)? apakah pada laju pendinginan yang terlalu cepat akan menghasilkan grafit type D, sedangkan pada pendinginan yang lebih lama akan membentuk grafit type C (pada produk)?

terima kasih

Yth mas Jusepa

Pembentukan grafit pada besi cor memang sangat sensitif terhadap kecepatan pendinginan. Semakin tipis produk tentu akan menghasilkan pendinginan yang semakin cepat, oleh karenanya akan cenderung membentuk grafit D. Dalam hal ini inokulasi sudah tidak dapat membantu.

Jadi untuk menghasilkan grafit A urutannya adalah sbb:

a. Tentukan komposisi C dan Si yang sesuai dengan tebal produk.

b. Sebagian Si (0.1-0.2%) dibubuhkan melalui proses inokulasi.

c. Perhatikan fading efect dari inokulasi. Sampel yang diambil setelah >10 menit inokulasi sudah tidak baik.

Semoga membantu.

Yth. Bpk Widodo.

Selamat siang.

Saya mau tanya,pak. Adakah pengaruh/efek bila saat proses besi cor nodular, Inoculan & FeSiMg sama2 diletakkan pada dasar ladle? Apakah pemberian Inoculan harus dilakukan setelah Mg Threatment?

Terima kasih

Yth mas Agus

Proses inokulasi dilakukan dengan cara: furnace to ladle, Ladle to mold atau inmold. Konsepnya adalah inokulasi larut homogen didalam cairan. Sehingga dengan demikian inokulasi harus dilakukan bersama dengan stream (bersama aliran) baik dengan cara ditaburkan, wire inoculation ataupun inplant didalam saluran pembagi (runer). Semakin akhir proses dilakukan akan semakin baik mengingat adanya fading efect of inoculation.

Efek gas formation saat proses Mg treatment akan mengangkat ianokulan yang dicampur dg FeSiMg kepermukaan sehingga hasilnya kurang homogen.

Semoga membantu.

Sangat menarik, apakah artikel ini bisa di copas di website kami makmurmeta.co.id .. saya akan tuliskan sumber berita dan url websitenya.. Terima kasih

Assalamualaikum pak R.Widodo…

saya Hilmi,saya mahasiswa polman ceper mau minta pendapat pak…

apabila saya ingin membuat FCD dgn bahan additiv FeMg 6% pada ladel 200kg,,persyaratan apa lagi yg harus saya penuhi pak?

terimakasih… 🙂

Assalamualaikum.wr.wb.

Selamat malam bpk.Widodo sy athaya mau menanyakan dalam investigasi chill panjang factor apa saja yang menjadi penyebab terjadi nya chill pada material casting FCD.terima kasih sebelumnya

Waalaikumsalam

Yth mas Athaya.

Pemyebab chill pd FCD a.l:

1. CE terlalu rendah untuk ketebalan casting.

2. Kekurangan kandungan Si.

3. Terdapat unsur penyebab karbida seperti Cr, Mo, Te, W, V, Bo dll.

4. Kurang inokulasi.

Semoga membantu.

Terimakasih Bapak Widodo mohon untuk dijelaskan mengenai terdapat unsur penyebab karbida.klo Dari hasil laborat pengecekan baik casting maupun melting diketahui unsur yg menyimpang adalah mn Dan mg Dari hasil laboratory.

Regard,

Athaya

Yth mas Athaya

Pada umumnya komposisi FCD dengan kandungan C 3.6-3.8%, Si 2.6-3.0%, P dan S masing2 max 0.015% dan Mn max 0.3% serta diinokulasi sebanyak 0.2% untuk tebal 8mm keatas sdh aman dari karbida.

Semoga membantu.

Terimakasih pak Widodo.begini pak Dari hasil investigasi ditemukan unsur Si yang rendah ditemukan di melting & casting.juga Mn terjadi chill panjang tetapi pada hari berikutnya unsur Si Dan Mn masuk standard .juga ada chill.padahal Si tidak rendah pak Dan mn juga masuk standart baik pengechekan dimelting maupun di casting mohon dibantu analisa kenapa bisa pak.

Yth mas Athaya.

Sayang Anda tidak menuliskan komposisi lengkap yang terjadi serta ketebalan produk dimana chill terjadi. Dengan demikian analisis point 1 dan point 3 tidak dapat dilakukan. Dan berapa banyak pula inokulasi Anda berikan, untuk menjawab point 4.

Bila analisis terhadap point2 tersebut tidak menjawab masalah Anda, saya pastikan ada unsur2 yang tidak terbaca oleh spektrometri terkandung didalam FCD Anda. Bukankah Anda menggunakan bahan baku steel scrap.

Semoga membantu.

Terimakasih Pak Widodo.berikut hasil Cek spektrometr.Cek melting.c=3.64,si=1.17,Mn=0.36,cr=0.019,s=0.009,p=0.021,cu=0.169,Mg=0.000,Al=0.000,Zn=0.014.untuk cek casting adlh.c=3.66,Si=2.28,Mn=0.37,cr=0.021,s=0.012,p=0.022,cu=0.169,Mg=0.043,Al=0.015,Zn=0.01.ketebalan chill 20 pak sementara standard max 15.mohon dibantu analisa tdcr 12.6 kg berat cairan 1059 temperature 1524.

Yth mas Athaya.

Untuk FCD perlit/ferrit dg tebal 15-20 mm sy sarankan komposisi akhir C 3.5-3.6%, Si 2.8-3.0% dan Mn max 0.3%. Agar terbebas dari ledeburit (karbida) unsur lain seperti Cr, Mo, V, W, Ti, Te dan B tidak boleh ada atau total < 0.01%

Semoga membantu.

terimakasih pak widodo mengenai penanganan chill panjang itu sendiri sebaiknya bagaimana pak

Yth mas Athaya.

Kalau kandungan ledeburitnya hanya sekitar 10%, dan tidak terdapat unsur2 penyebab chill, sepertinya pemanasan dan holding pada suhu 950 oC selama 10-15 jam lalu pendinginan normal, masih bisa menguraikan ledeburitnya.

Semoga membantu.

Yth. Bpk Widodo.

Selamat malam pak

Saya ingin bertanya. Pada pembuatan besi tuang nodular, mengapa penambahan inoculant dilakukan sesaat sebelum penuangan ya pak?

Terima kasih

Yth mbak Hilda

Inokulasi dilakukan pada saat terakhir (sedekat mungkin dengan penuangan) karena fading efek (penurunan efek) akibat terbakarnya unsur2 inokulasi. Pada suhu penuangan 1350-1400 oC, inokulasi umumnya bertahan 10-15 menit saja, semakin panas cairan waktu semakin pendek sehingga perlu dilakukan post inoculation.

Semoga membantu.

Selamat Pagi,

saya ingin bertanya pak widodo mengenai penanganan chill panjang itu sendiri sebaiknya bagaimana pak?

Terimakasih,

Yth mas Athaya.

Kalau kandungan ledeburitnya hanya sekitar 10%, dan tidak terdapat unsur2 penyebab chill, sepertinya pemanasan dan holding pada suhu 950 oC selama 10-15 jam lalu pendinginan normal, masih bisa menguraikan ledeburitnya.

Semoga membantu.

Terimakasih pak Widodo mohon dijelaskan kenapa holding dilakukan 10s/d15 jam Dan bagaiamana proses penguraian ladeburitnya.

Yth mas Athaya.

Ledeburit terdiri dari perlit dan karbida besi (Fe3C). Karbon (C) dalam karbida harus keluar menjadi grafit menebalkan grafit2 yang sudah ada. Oleh karena itu pemanasan dilakukan pada suhu 950 oC dimana struktur besi cor menjadi austenit, Fe3C yang labil dan grafit (eutektik). Pada saat inilah C datat melepaskan diri dari karbida. Pada pendinginan normal setelah holding, autenit akan menjadi perlit.

Karbida Fe3C merupakan senyawa yang tidak mudah untuk mengurai. Penguraiannya butuh suhu mendekati eutektik dan waktu yang panjang.

Semoga membantu.

Yth Bapak Widodo.

saya ingin menanyakan beberapa pertanyaan pak,

1) dalam bahan inokulan ada kandungan RE atau rare earths,apa yang dimaksud rare earths itu pak? dan apa kegunaannya dalam inokulasi.

2) saya mempunyai 2 bahan inokulan untuk membuat besi cor kelabu dengan ketebalan max 6 mm.

adapun komposisi inokulan based Ca-Si:

Si = 46,62

Ca = 15,55

Mg = 4,98

RE = 2,60

dan saya mempunyai inokulan based SiC:

Si = 31,70

Ca = 0,99

BA = 0,62

C = 54,69

apakah ada perbedaan prinsip inokulasi antara keduanya pak?

mohon penjelasannya, terima kasih

Yth mas Yoga

1. Rare earth adalah unsur logam tanah jarang. Lihat: https://id.wikipedia.org/wiki/Logam_tanah_jarang.

2. Pada umumnya inokulan memiliki base FeSi (baik untuk besi cor nodular ataupun lametlar). Inokulan berbasis CaSi dengan diperkaya rare earth dikembangkan kemudian untuk digunakan pada besi cor nodular. Baik FeSi maupun CaSi merupakan carier, unsur2 yang terkandung didalamnya yang menjadi penentu kualitas inokulan.

Semoga membantu.

Yth. Bapak widodo,

Selamat siang Pak, saya membuat casting FC200 ketebalan Casting antar 7mm sampai 12mm dengan komposisi spektrometer Carbon 3.58%, Si: 1.94% Mn: 0.6%, setelah saya lakukan pengujian, sample uji test pice dari ladle inoculation 0.1% dengan acuan standart JIS Z 2201 No.8C didapat hasil Uji tarik : 216 N/mm2, Hardness :187HB dan Uji Mikro Struktur terbentuk Graphite Lamelare ukuran 5 Type A, Pearlite 99%. akan tetapi hasil casting pada produk kami ada yang Crack di ketebalan 10mm, yang ingin saya tanyakan pak :

1. Apa yang menyebabkan hasil casting kami ada yang crack

2. Apakah Peearlite 99% tersbut terlalu tinggi danBerapa prosentase untuk parlite yang ideal pada FC200

Mohon sarannya pak.

Terimakasih.

Yth mas Purwando.

Komposisi Anda sudah benar dan menghasilkan kekuatan tarik serta struktur mikro yang benar. Jadi crack terjadi tidak ada hubungannya dengan bahan Anda, namun kemungkinan besar berhubungan dengan masalah geometri serta metode pasir cetak/inti. Silakan Anda kaji apakah terdapat geometri yang menimbulkan internal stress besar, atau apakah pasir Anda terlalu keras sehingga menghambat penyusutan saat casting menjadi dingin.

Besi cor kelabu (FC), yang mana saja harus memiliki struktur dasar perlit dan grafit lamelar. Grade ditentukan oleh jumlah grafit. Semakin banyak grafit, tentu grade akan semakin rendah.

Semoga membantu.

Terimakasih pak atas jawabannya yang sangat berguna

Yth. Bapa Widodo

Selamat siang pa..

Mohon pencerahannya pa, saya hendak bertanya apakah ada persamaan tertentu yang dapat mencari mengenai titik solidus suatu cairan jika CE pada cairan yang saya punya sekitar 4.1 dengan bahan besi cor kelabu?

dan apakah proses inokulasi dapat mempengaruhi titik solidus jika dalam persamaan tersebut saya mendapatkan bahwa titik solidus tersebut adalah 1127oC berada dibawah garis metastabil?

Terimakasih pa.

Ýth mas Bambang.

TL dan TS bisa dihitung dengan persamaan seperti ini:

TL (°C) = 1623.60 – 112.36 (%C + %Si/4 + %P/2)

TS = 1138.2 – 6.4 (Si + 4P) – 1.65 (Si + 4P)²

Dari kedua formulasi diatas, jelas tidak ada hubungannya dengan inokulasi.

Semoga membantu.

assalamu’alaikum pak saya mau bertanya,mengapa inokulan dapat memperkecil ukuran butir?kira2 bagaimana mekanismenya?terima kasih:)

Waalaikumsalam

Waalaikumsalam.

Yth mas Irham.

Dengan kandungan partikel pembentuk inti pembekuan yang banyak (dari proses inokulasi). Inti pembekuan ini akan tumbuh menjadi butiran. Maka butiran akan terbentuk lebih banyak dengan demikian akan berukuran lebih kecil.

Semoga membantu.

assalamu’alaikum pak saya mau bertanya, untuk penambahan inokulasi ini cara mengitung porsentanse per ladelnya bgmn? agar tidak mempengaruhi komposisi kimia tersebut

Waalaikumsalam.

Yth mas Fuad.

Pada proses peleburan besi cor baik lamelar maupun nodular dengan tanur induksi, diperlukan penambahan inokulan sebanyak 0.2 – 0.4%. Bahkan untuk kasus tertentu bisa sampai 1% dari berat cairan. Penambahan inokulan ini tentu akan memberikan tambahan Si, karena bahan pembawanya adalah FeSi. Oleh karena itu base cairan sebelum inokulasi, kandungan Si nya dikurangi sejumlah berapa banyak inokulasi akan diberikan.

Semoga membantu.