R. Widodo (1)

(1) Staf pengajar Program Studi Teknik Pengecoran Logam POLMAN Bandung

Al pada keadaan padat hanya mampu melarutkan sedikit saja Si, dimana kelarutan Si ini didalam kristal campuran α (alfa) akan menurun drastis bersama dengan penurunan temperatur.

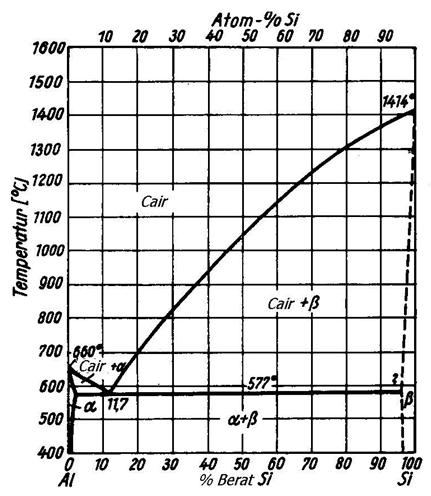

Gambar 1. Diagram Biner AlSi

Sumber: Schumann. Metallographie

Kelarutan Si didalam Al adalah sebagai berikut:

577 oC: 1.65%

500 oC: 0.8%

400 oC: 0.3%

300 oC: 0.1%

250 oC: 0.05%

Secara teknis kandungan Si pada paduan ini adalah sampai dengan 20%. Lebih dari itu Si akan membentuk partikel inklusi didalam paduan. Diagram biner paduan ini membetuk sebuah eutektik yang sederhana pada temperatur 577 oC dengan komposisi Si 11.7%.

Paduan ini praktis tidak dapat dikeraskan dengan kekuatan (kekerasan dan mampu tarik) akan naik bersama dengan kenaikan kandungan Si.

Sifat-sifat umum dari paduan ini antara lain:

- Mampu cor baik.

- Tidak dapat dikeraskan.

- Mampu las otogen baik.

- Terbentuknya lapisan SiO2.xH2O pada permukaan menjadikan paduan ini memiliki ketahanan korosi yang lebih baik dari pada aluminium murni.

- Tahan gesekan.

- Memiliki koefisien pemuaian yang kecil.

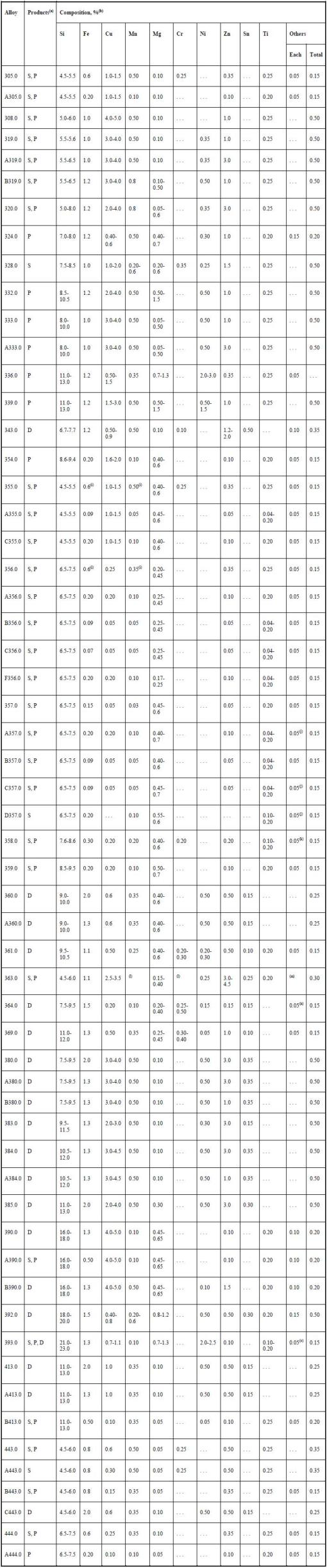

Berikut adalah tabel bahan aluminium paduan silikon AlSi menurut The Aluminum Association, Juni 1985

(a) D, die casting; P, permanent mold; S, sand.

(b) % berat ; maksimum kecuali diberikan harga batas atau diberikan indikatornya. Al balans setelah semua unsur kandungan.

(c) 0.40-1.0 Ag.

(d) 0.50-1.0 Ag.

(e) 0.50 max Ti + Zr.

(f) 0.20-0.30 Sb, 0.20-0.30 Co, 0.10-0.30 Zr.

(g) 0.05-0.15 V, 0.10-0.25 Zr.

(h) 0.06-0.20 V.

(i) Bila kandungan Fe melampaui 0.45%, kandungan Mn tidak boleh kurang dari 1,5 kandungan Fe.

(j) 0.04-0.07 Be.

(k) 0.10-0.30 Be.

(l) 0.8 max Mn + Cr.

(m) 0.25 max Pb.

(n) 0.02-0.04 Be.

(o) 0.08-0.15 V.

(p) 0.10 max Pb.

(q) 0.003-0.007 Be, 0.005 max B.

Sumber ASM Handbook vol 15

Pada komposisi mendekati eutektik, akibat dari pendinginan lambat, khususnya untuk pengecoran dengan media cetak pasir, kecenderungan pembentukan kristal β (beta) primer menjadi sangat tinggi sehingga mengakibatkan paduan menjadi rapuh. Oleh karena itu, untuk menghindarinya, dilakukan proses modifikasi.

Proses modifikasi bertujuan untuk menggeser kekanan daerah eutektik pada kurva diagram biner AlSi dari 11.7% Si menjadi 14% Si serta menurunkan temperaturnya dari 577 oC menjadi 564 oC. Dengan demikian, dari proses modifikasi didapatkan benefit sbb:

(a) struktur yang terjadi adalah α (alfa) primer dan eutektik yang kuat dan tidak getas,

(b) butiran struktur yang halus,

(c) cairan yang lebih encer sehingga memiliki castability yang lebih baik.

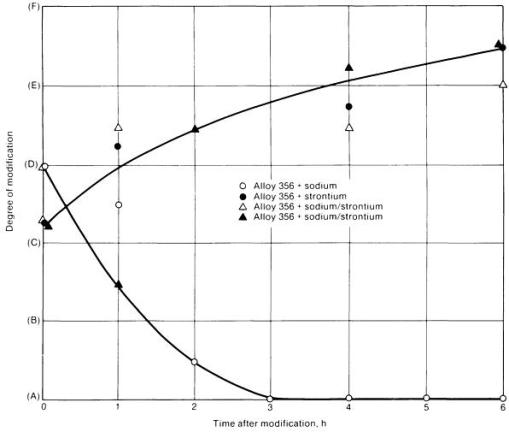

Modifikasi dilakukan dengan cara membubuhkan unsur Na (natrium) sebanyak 1% baik dalam bentuk logam Na ataupun garam Na (misalnya garam dapur NaCl) kedalam cairan pada temperatur 720 – 780 oC. Efek dari modifikasi dengan unsur Na, akibat dari terbakarnya unsur ini, akan berlangsung pendek (20 – 30 menit tergantung dari temperatur cairan). Oleh karena itu, pada temperatur cor umum (700 – 760 oC) cairan sisa harus selalu dimodifikasi ulang setiap 25 menit.

Modifikasi dengan unsur Na, berkaitan dengan waktu efektifnya, disebut sebagai Modifikasi Jangka Pendek. Untuk mencapai efek yang lebih panjang (Modifikasi Jangka Panjang), dimana efek modifikasi dapat bertahan hingga 6 hari pada temperatur 750 oC, digunakan unsur strontium (Sr) atau antimon (Sb) untuk menggantikan Na.

Strontium (Sr) (selain natrium (Na) merupakan bahan modifikator yang populer pada proses peleburan AlSi mendekati eutektik (kandungan Si 10-12%). Penggunaan Sr sebagai modifikator adalah antara 0.008 – 0.04%, dengan risiko apabila terlalu banyak akan meningkatkan tendensi porositas akibat dari kecepatan solidifikasi yang lebih lambat dan menurunkan efisiensi degasing.

Gambar 2. Perbandingan efek modifikasi dengan Na dan Sr

Dalam fungsi waktu.

Sumber ASM Metalhandbook vol 15

Sumber:

ASM Handbook Vol 15: Casting. 9th Edition. ASM International. (1998)

Brunhuber; Giesserei Lexikon. Edisi 14. Fachverlag Schiele & Schoen GmbH. Berlin. (1988)

Schumann; Metallographie. VEB Deutsche Verlag fur Grundstoffindustrie. Leipzig. (1983)

[…] terbaru dari R. Widodo dengan topik Paduan AlSi, memberikan pemahaman kepada kita tentang paduan yang sangat populer ini. Kepada bpk R. Widodo […]

mw tanya klw pengaruh temperatur terhadap kekerasan Al-Si12% gmn y??apakah smkn tinggi temperatur smkn tinggi jg kekerasan’y atw sbaliknya??

Yth mBak Dwijayantileny.

Paduan AlSi tidak dapat dikeraskan. Demikian pula AlSi12. Sebagaimana pada umumnya logam, apabila temperaturnya dinaikkan, maka karena jarak atom2 pembentuknya semakin merenggang, akan menjadi semakin lunak dan akhirnya mencair.

Semoga berguna.

msh kurang jelas.hehe

maksud dari jarak atom2 pembentukan semakin merenggang tuh gmn y??

Kalau paduan ini digunakan sebagai material pelapis dalam bentuk powder dan dlm proses’y dilakukan dgn temperatur yg berbeda apakah kekerasannya akan smkn mnurun jg??mhn penjelasannya

trmksh sblm’y

Yth mBak Dwijayantileny

Semua materi yang ada terdiri dari kumpulan molekul yang terdiri dari atom2, demikian juga logam. Saat logam dipanaskan maka ia akan mengembang, ini dikarenakan jarak antar atom2nya merenggang. Apabila pemanasan dilakukan pada suhu tinggi, maka saking renggangnya jarak antar atom, masing2 akan kehilangan gaya tarik menariknya sehingga dimulai menjadi semakin lunak kemudian lama kelamaan menjadi cair dan lalu menguap pada suhu yang sangat tinggi.

Pada saat logam itu kembali didinginkan, maka jarak antar atom kembali merapat sehingga yang semula sudah cair kembali menjadi padat. Kekerasan logam setelah menjadi padat ada yang kembali menjadi seperti semula ada yang menjaadi lebih lunak ada pula yang bisa menjadi lebih keras sesuai dengan kecepatan pendinginannya.

AlSi adalah logam yang setelah dipanaskan (tidak sampai cair) tidak bisa menjadi lebih keras dari semula ketika didinginkan kembali.

Semoga dimengerti.

Ok.trmksh penjelasannya sangat membantu

🙂

ass. pak saya ingin bertanya,,,kemarin saya melakukan pengecekan kekerasan material AC2B dengan proses gravity casting tetapi yang membedakan ialah steel core dan sand core..kenapa kekerasan yang dihasilkan berbeda yah pak?trus kenapa semakin lama dia mengeras padahal tidak ada treatment yang diberikan setelah pengecoran..terima kasih…

Yth mas Destrio

AC2B mengandung Cu sd 3%. Hal ini akan mengakibatkan terjadinya efek presipitations strengthening (age hardening) khususnya pada bahan yang Anda cor dengan menggunakan cetakan logam. Pada cetakan logam, karena konduktifitas termal cetakan (juga core) tinggi, maka AC2B Anda akan membeku dan mendingin dengan cepat sehingga Cu larut didalam base material AlSi7 Anda (terjadi “super saturated solid solution”). Setelah itu efek aging (natural aging) akan terjadi, yaitu terjadinya presipitat Al2Cu yang akan meningkatkan kekuatan (kekerasan) bahan AC2B sedikit demi sedikit bersama dengan waktu.

Semoga berguna.

Yth. Pak Widodo,

Saya ingin bertanya mengenai material paduan Al-Si-Mg-Cu. Jika material tersebut dinaikkan kandungan Cu apakah akan semakin halus butirannya atau semakin besar? Dalam hal ini terbentuknya dendrite arm spacing.

Terima kasih.

Yth mas Singgih.

Young dan Kirkwood dalam penelitiannya tentang “The Dendrite Arm Spacings of Aluminum-Copper Alloys Solidified Under Steady-State Conditions” menyimpulkan bahwa “Increasing the solute content results in a larger primary arm spacing for the same solidification conditions” dimana dalam hal ini penambahan unsur Cu akan increase the solute content. Berarti denrite arm spacing primer (juga sekunder) akan membesar, menghasilkan jarak antar lengan dendrit semakin jauh sehingga “potensi interdendritik shrinkage” meningkat.

Penelitian tersebut tidak menghubungkan antara dendrite arm spacing dengan ukuran butiran. Sedangkan ukuran butiran tersebut ditentukan oleh nucleation dan jumlah partikel nucleus yang terbentuk pada awal solidifikasi. Jadi bila Cu yang ditambahkan tidak membentuk nukleus atau ia larut (Cu5.7%) butiran menjadi lebih halus.

Semoga membantu.

assalamualaikum wr. wb

saya fajar alumni D3 FE angkatan 2010

mau tanya mengenai problem produk hitam.

saya bekerja d perusahaan yg membuat headcylinder, dengan menggunakan material AC4B, dengan perlakuan heattreatment T6 proses yaitu sol

ution, quenching dan aging.

akhir-akhir ini sering terjadi problem produk hitam setelah proses T6 tersebut.

kemudian kami coba cek permukaan produk tersebut dgn menggunakan SEM ternyata kandungan C dan Si tinggi, yang mau saya tanyakan mun

gkin g klo terjadi difusi C dari material hingga ke permukaan?

Terima Kasih

Yth mas Fajar

C dipermukaan produk datang dari atmosfir heattreatment Anda khususnya saat solution treatment (kemungkinan api pemanasan Anda reduksi atau menghasilkan sisa gas CO/CO2). Ketika gas bertemu dengan permukaan Al, akan terjadi reaksi O2 dengan Al menghasilkan Al2O3, sisanya C (jelaga/hitam bercampur dg Al2O3 dipermukaan).

Terak pada AC4B (Si 7-10%) selain Al2O3 tentu juga SiO2 yang mengakibatkan Si dipermukaan terbaca lebih tinggi.

Semoga membantu.

Yth bpk widodo

Pada proses pengecoran grafity casting material A356/AC4CH. Terdapat insert dari material S45C.untuk menjaga gap antara aluminium dan insert dibawah 10 mikron, apa saja yg bisa di lakukan?

Hal-hal yg sudah dilakukan:

1.temp Al 710 C

2. Temp dies 450 C

3. Heating insert 450 C

Yth mas Edi

Heating insert terlalu tinggi akan mengakibatkan dudut yang semakin banyak pula sehingga, karena susutnya berbeda dengan bahan aluminiumnya akan mengakibatkan gap yang semakin banyak.

Suhu cor 710 oC lazim tergantung ketebalan produk. Namun suhu dies 450 oC mungkin agak terlalu tinggi.

Semoga membantu.

Terima kasih bantuannya pak

Ada gak grafik yg bisa menunjukan besarnya penyusutan AlSi dan S45c?

Terima kasih.

kpda pak widodo,

saya sedang mengerjakan tugas ahir berkaitan dengan Al 98.8% Si 0.43 % Fe 0.22 %, dan unsur lain, yang mau saya tanyakan adalah bagaimana proses pendinginan cepat, ada kah diagram CCT untuk paduan tsb?

penelitian pada proses pengelasan spot welding

kepada pak widodo

saya sedang mengerjakan tugas ahir berkaitan dengan Al 98.8 % Si 0.43 % Fe 0.22 % dan unsur2 lain, yang saya mau tanyakan adalah bagemana proses pendingionan cepat bahan tersebut adakah diagram CCT untuk paduan tersebut?

penelitian pada proses pengelasan spot welding

Yth mas Roni

Sepertinya untuk aluminium Anda tidak ditemukan diagram CCT ataupun TTT. Diagram2 tersebut muncul pada paduan AlMg dan AlCu yang memang heatreatable.

Coba Anda lihat di Michael F. Ashby and David R. H. Jones, Engineering Materials 2: An Introduction to Microstructures, Processing and Design. Chapter 10: The light alloy.

Semoga membantu.

Salam Sejahtera Pak,..

Saya mau nanya tentang permanent mold gravity casting. apakah proses air cooling sangat membantu untuk mempercepat proses pendinginan di proses tersebut ? Apakah memungkinkan untuk menggunakan water cooling?

Terimakasih…

Yth mas Ade

Water cooling pada gravity die casting lazim dilakukan. Tujuannya adalah untuk menstabilkan suhu dies.

Semoga membantu.

Pak Widodo,

Memang bener pak, tapi itu juga mungkin tergantung proses dan peralatannya juga. Nah, ditempat saya kerja proses gravity casting-nya masih sederhana. Contohnya, buka tutup dies masih manual yaitu pakai tuas. Ejector nya di ketok biar product keluar, dan masih banyak yang lainnya.

Kemarin saya trial pasang thermocouple di dies, hasilnya suhu dies keitika pouring 490-500 degree C. open dies 480-490 degree C.

Pertanyaan saya berapa suhu standard pada dies Gravity casting agar prosesnya stabil?

Walaupun proses di tempat saya kerja masih sederhana, tapi perusahaan mau investasi software simulasi yaitu Magmasoft untuk menanggulangi masalah2 yang sering terjadi. Ini merupakan tantangan untuk saya.

Mohon pencerahannya Pak..

Terimaksih..

Yth mas Ade

Suhu dies semakin tinggi semakin baik selama kekuatannya masih mencukupi. Namun pada umumnya diset pada 350 oC, menyesuaikan dengan tuntutan die coating.

Semoga membantu.

Yth. Pa Widodo,

Saya baca di Jurnal Foundry Vol. 2 No. 1 April 2012 ISSN : 2087-2259 yang Bapak tulis pada Tabel 2: Komposisi bahan aluminium dari pengecer bahan bekas…data tersebut tentu merupakan hasil tes spektro..kebetulan saya sdg merencanakan tesis untuk pengolahan skrap Al trutama untuk pembuatan AlSi12(b)..mohon petunjuk bagaimana proses peramuan yang lebih detail sementara saya hanya ingin menggunakan panci, velg mobil, plat dan piston? Untuk penambahan flux, dsb bagaimana?

Mohon informasi tentang Para Peneliti skrap Al diIndonesia karena saya coba cari jurnal-jurnal untuk referensi agak kesulitan.

Kalau tidak keberatan referensi2 jurnal tentang skrap Al bisa di email ke saya Pa?

Terima kasih sebelumnya.

Yth mBak Titiek

Tabel tersebut sy buat berdasarkan hasil uji spektrometri terhadap beberapa jenis bahan skrap yang saya temukan di sekitar pasuruan. Data tersebut valid, jadi dapat Anda gunakan sebagai referensi. Untuk membuat komposisi sesuai dengan standar AlSi12, maka Anda harus menghitung persentase masing2 bahan dengan acuan Si, agar total Si akhirnya adalah 12%, jadi:

Total % Si = (% Si bahan A x berat A + %Si bahan B x berat B + …. + %Si bahan n x berat n) / total berat bahan.

Kalau bahan yang digunakan hanya 2 jenis cara ini mudah, namun bila bahan beragam saya sarankan diexcel saja lebih cepat dan mudah. Caranya dapat Anda lihat di halaman “Forum Teknik Pengecoran Logam” tentang “Perhitungan Peramuan Bahan Peleburan”

Fluxing (covering, degassing, grain refing dsb) merupakan pelangkap proses peleburan untuk mendapatkan cairan yang baik serta hampir tidak berpengaruh terhadap komposisi hasil hitungan Anda. Sy sendiri karena bahan baku yg digunakan selalu tersortir dengan baik (dan bersih) untuk flux sy hanya gunakan garam dapur (NaCl) sebanyak 1.5% dari berat cairan. Dicelupkan (gunakan penjepit panjang) dan diagitasi pelan didasar krus pada suhu 720 oC. Cl akan bereaksi dengan gas H2 membentuk uap HCl (mohon tidak terhirup) sedangkan Na akan tinggal dalam cairan memberikan efek modifikasi dan grain refinement.

Semoga membantu.

Terima kasih jawabannya Pa..pasti sangat membantu,

assalamualaikum

pak saya mau bertanya tentang proses heat treatment t6 pada a356,jika ternyata pada hasil heat treatment masih reject(kurang dari standart) di proof stress nya, parameter apa yang harus saya ubah? dan alasannya apa?

terimakasih

Waalaikumsalam.

Yth mas Aziz.

T6 merupakan presipitation strengthening dengan proses solution treatment, quenching dan artificial aging. Dengan asumsi alloy A356.0 (AlMgSi) Anda, dgn Si: 6.5-7.5% dan Mg: 0.25-0.45% sudah benar, maka beberapa aspek yang harus diperhatikan adalah:

a. Suhu solution treatment pada suhu 540 oC dengan holding minimum 1 jam (semakin tebal semakin lama)

b. Quench dalam air (suhu 25 oC)

c. Aging bisa natural selama kl 20 jam maupun artificial pada suhu 160-190 oC selama 8-12 jam.

Parameter yang dapat menggagalkan hasil proses T6 a.l:

a. Suhu solution treatment terlalu rendah atau kurang waktu holding.

b. Suhu air terlalu tinggi atau handling dari HT furnace ke quenching media terlambat.

c. Suhu aging kurang tinggi dengan waktu terlalu pendek (strengthening masih akan berlanjut secara natural) atau suhu terlalu tinggi dengan waktu terlalu lama (over aging).

Semoga membantu.

slamat pagi pak

saya sedang mengerjakan tgas akhir pemaduan Al-si ditambah dg Ni.

lah disini saya masih mencoba melelhkan nikelnya.

dari saya kurang tau untuk cara meleburkannya. furnace di tempat saya sampai 900 celcius

pakai tungku belum leleh

ada saran pak?

Yth mas Saiful

Ni baru akan leleh pada suhu 1455 oC jadi tungku 900 oC Anda jelas tidak mungkin akan melelehkannya. Ni sendiri harus dilebur dengan tanur induksi.

Maka untuk memadukan Ni kedalam AlSi digunakan AlNi master alloy (biasanya AlNi20, yang mengandung Ni 20% an). Bahan ini akan dengan mudah melebur kedalam cairan AlSi.

Semoga membantu.

Selamat pagi Pak

Maaf Pak sebelumnya, saya ingin mengetahui apa pengaruh-pengaruh terpenting dari unsur Fe dan Mg pada paduan AlSi? dan berapa presentase optimal unsur-unsur tersebut pada paduan AlSi?

Terima Kasih.

Yth mbak Vamela

pada paduan AlSi, Fe sangat dihindari karena membentuk senyawa AlFe yang berupa partikel berbentuk jarum2 tajam serta membuat AlSi Anda menjadi rapuh. Pada sand casting, biasanya dibatasi hingga 0.3% saja sedang pada die casting masih boleh hingga 0.9%. Sedangkan Mg akan membentuk senyawa Mg2Si yang membuat paduan AlSi menjadi dapat dikuatkan melalui proses presipitations strengthtening. Rasio Mg-Si biasanya 1.73 : 1 serta diberlakukan untuk paduan AlSi dengan kandungan Si rendah.

Semoga membantu.

Assalamualaikum, Selamat Pagi,

Bagaimana kabarnya Pak Widodo ? Saya alumni Polman Ceper, angkatan V. Hari Rabu, 15-01-2015, saya ada presentasi di Customer saya, Aluminium Alloy Ingote Maker.

Ada hal yang mau saya tanyakan seputar proses peleburan ini. Menurut Bapa, apakah hasil dari proses Impurity Aluminium, bisa di inspeksi diluar proses peleburan ?

Demikian pertanyaan yang saya ajukan, mohon maaf mengganggu waktu Bapa.

Terima kasih atas perhatiannya.

Hormat saya,

R. Fajar Rachmatullah

08881784903

fajarrachmatullah@gmail.com

Waalaikumsalam

Yth mas Fajar

Impurity (kandungan other elements) diinspeksi diluar peleburan melalui proses spektrometry dan sejenisnya. Sedangkan bila yang dimaksud adalah impurities (pengotor/oksida) diinspeksi secara metalografis (mikroskop).

Semoga membantu.

@ R Fajar Rachmatullah

Isi seminarnya tenatng apa pak ? Apa ini seminar buat umum ?

Klo buat umum saya tertarik buat ikut, biar buat nambah ilmu

Thanks

NB : saya Domisili Di Juwana Pati Jateng

pak widodo, saya ingin bertanya tentang die casting untuk aluminium HD2.

sebenarnya apa fungsi coverall 111 itu sendiri sebagai fluxing agent? apakah dia cover? cleaning? atau drossing? karena banyak sumber yang menjelaskannya berbeda-beda.

Satu lagi, zinc dikenal dapat menambah sifat castability pada al-si., namun tidak berpengaruh banyak pada mech. properties. Apakah peningkatan castability ini dapat diterima juga pada die casting? mengingat pendinginan die casting cukup cepat, dan jika ya, apakah 2%Zn ini dapat nemperoleh sifat tersebut, dan adakah efek sampingnya? mengingat banyak paduan Al Die Casting hanya memiliki max Zn hingga 3%, dna bahkan pada HD2G hanya 1%.

Yth mas Ruthergp

Covering flux pada peleburan aluminium berfungsi untung melindungi cairan (sejak mulai cair) dari oksidasi dan H2 pickup. Dia akan membentuk layer tipis pada permukaan cairan yang mencegah reaksi antara cairan dengan H2O diudara. Karena tujuannya melindungi sejak awal, covering flux diberikan dalam 2 tahap. Yaitu, separuh didasar krusibel pada awal carging dan separuhnya lagi setelah semua material mencair. Jumlah covering flux yang dibutuhkan pada umumnya adalah 0.5-1% dari berat charging. Layer yang terbentuk baru disingkirkan setelah proses degassing dan grainrefining/modifikasi dilakukan.

Zn dikombinasikan dengan Mg dan Cu akan meningkatkan karakteristik aging pada proses T6. Dengan efek tambahan meningkatkan fluiditas namun juga tendensi shrinkage. Jadi memang sering ditambahkan kedalam Al pada proses die casting namun dibatasi sedemikian rupa agar tendensi shrinkagenya dapat dikendalikan.

Semoga membantu.

trima kasih pak widodo, saya mau tanya lagi, apa benar drossing flux memiliki produk sludge tanah bubuk kering? apakah cover dan clean tidak? Soalnya pada situs perusahaan fluxing agent yang digunakan fungsi drossing dan covering isa ada pada satu fluxing agent. Dan saya juga pernah baca apabila produk sludge tidak halus (powder) dan cenderung menggumpal-gumpal, maka proses fluxing tidak berjalan efektif, dimana bisa diakibatkan killing time yang tidak tepat?

Ohya tentang Zn, ya saya sudah baca soal presipitat yang dibentuk apabila dalam Al mengandung Mg dan Cu. Namun pada proses produksi kami, ageing tidaa dilakukan karena sifat hasil casting memang sudah memenuhi requirement. Namun yang jadi requirement utamanya adalah masalah castability. Saya baca bahkan Zn die casting sendiri bagus untuk profil rumit dan tipis.

Sebenarnya pada standar alloy perusahaan Zn max 2.5%, namun hasil spektro menunjukkan rata-rata hanya di kisaran 1% saja.Mengingat melting point Zn masih di bawah Al, saya pikir masih mudah dilakukan proses alloying Zn ke dalam furnace., ekonomiskah apabila saya melakukan alloying ini?

Terima kasih pak atas ilmunya 🙂

Yth mas Ruthergp

Pada dasarnya slag dan dross sama2 terdiri dari oksida2 logam. Dross merupakan produk bubuk dari slag. Drossing flx berfungsi untuk mengubah gumpalan slag menjadi dross agar mudah untuk disingkirkan. Drossing flux memiliki cara kerja yang berbeda dengan covering flux jadi biasanya diberikan juga secara terpisah. Covering yang berhasil akan mampu meminimalisasi produksi slag sehingga hanya terdapat dross (slag yang lebih halus), sehingga tidak memerlukan lagi drossing flux.

Ada terdapat beragam flux untuk membantu proses peleburan sehingga menghasilkan cairan yang bersih. Namun bagi saya semuanya adalah tambahan biaya. Yang terbaik tetap dimulai dari sortir bahan, pengaturan pengapian dan perlakuan peleburan yang proporsional. Maka Anda akan dapat meminimalisasi penggunaan flux2 tersebut.

Selama tendensi shrinkage yang naik masih dapat terakomodasi, maka penggunaan Zn memang akan meningkatkan fluiditas cairan.

Semoga membantu.

Permisi pak widodo, saya mau tanya.. untuk pembelian Si di paduan Al-Si ini dimana ya? saya kebetulan kuliah di Region Yogyakarta. Mohon petunjuknya

Terima kasih.

Yth mas Veno

Untuk bahan penelitian mahasiswa, biasanya sy sarankan untuk minta bantuan membeli ke industri pengecoran sekitar, mengingat jumlah kebutuhannya yang hanya sedikit. Di Yogya ada beberapa pengecoran aluminium yang bisa membantu Anda.

Semoga membantu.

Terima Kasih banyak bapak Widodo atas petunjuknya.

Selamat siang Pak Widodo

saya ingin bertanya, pada pengecoran Al-Si dari scrap, apakah perubahan suhu holding dalam rentang 620 +- 50 oC akan berpengaruh signifikan terhadap perubahan komposisi pada produk akhir? dalam hal ini waktu melt holding sama untuk semua produk yaitu 10 menit. Dan apa Bapak punya rujukan referensi untuk hal ini?

Terimakasih

Yth mas Hendi

Holding pada suhu rendah tidak akan berpengaruh signifikan terhadap paduan AlSi, apalagi hanya untuk waktu 10 menit. Sy biasa melakukan holding pada cairan AlSi pada suhu mendekati 700 oC selama 15 menit untuk membiarkan gas H2 keluar dari cairan. Yang lebih harus mendapat perhaian justru AlSi scrap yang Anda gunakan. Sebab scrap2 tersebut memiliki komposisi yang sangat berfariasi yang tentu tidak menguntungkan bila digunakan dalam sebuah penelitian.

Suhu holding yang Anda pilih saya pikir juga terlalu rendah.

Semoga membantu.

Terimakasih pak Widodo untuk jawabannya, saya ingin bertanya lagi

untuk bahannya saya memakai piston yang saja jenisnya, sudah diuji spektrometri kadar Si nya 12,18 %. Yang ingin saya tanyakan, apabila suhu holdingnya divariasikan dengan rentang suhu tersebut apakah berpengaruh signifikan terhadap komposisi kimia pada produk akhirnya pak?

terimakasih

Yth mas Hendi

Tergantung kondisi proses Anda, maka Si akan cenderung naik. Kenaikan Si adalah akibat dari Al yang selalu teroksidasi menjadi Al2O3, apalagi bila Anda “terlalu” rajin membuang lapisan oksida dipermukaan cairan. Jadi persentase Si naik karena persentase Al nya yang turun.

Semoga membantu.

kalau unsur Si dan dan unsur Cu meningkat itu biasanya karena apa pak Widodo?

Yth mas Hendi.

Karena persentase Al yang turun (berubah menjadi slag Al2O3). Maka presentase kandungan lainnya yang tidak ikut menjadi slag pasti naik.

Misalnya suatu cairan mengandung Al 80%, sisanya unsur paduan lain sebanyak 20%. Maka bila Al nya berkurang menjadi 78% tentu unsur kandungan lain akan menjadi 22%. Nah unsur Si dan Cu termasuk dalam unsur lain tersebut.

Semoga membantu.

Yth Pak widodo

saya ingin bertanya, pada pengecoran adc 12 proses sand cating, untuk meminimalisir terjadinya porositas, baiknya proses peleburan dilakukan seperti apa dan temperatur berapa?

Terimakasih

Yth mas Lutfi

ADC (aluminium die casting) tidak digunakan pada sand casting. Kandungan Fe yang sekitar 1% akan menyebabkan terjadinya struktur Al2Fe yang membuat bahan menjadi rapuh dan “seperti” keropos. Maka gunakan bahan dengan kodifikasi AC (aluminium casting) dengan kandungan Fe rendah (biasanya maks 0.3).

Ada berbagai janis porositas baik yang berhubungan dengan inclusion, shrinkage ataupun gas. Jadi untuk memastikan bagian proses yang mana yang akan diperbaiki, maka jenis porosity yang Anda maksudkan harus teridentifikasi dengan lebih detail.

Semoga membantu.

terimakasih pa widodo,

namun ada yang masih ingin saya tanyakan, kalau fe.nya di modifikasi (maks 0.3) namun unsur yang lainnya sama seperti adc 12. apakah akan sama hasilnya dengan proses die casting? kalau tidak biasanya bahan ac apa yang biasa dipakai sebagai pengganti adc?

kemungkinan gas hidrogen pak, ciri-ciriny secara visual porositasnya merata terjadi pada seluruh bagian benda, baik benda bagian bawah maupun benda bagian atas setelah benda di belah. ukuran lubangnya kecil kecil sekitar max 0.5 mm. bila yang terjadi seperti itu apakah dengan melihat secara visual saja kita sudah bisa menentukan jenis porositasnya??

terimakasih pak widodo

Yth mas Lutfi.

Dengan mengurangi Fe, maka bahan Anda sudah akan mirip dengan AC8A. Anda hanya perlu melakukan modifikasi dengan bahan berbasis Na.

Bila porositas merupakan gas H2, maka langkah yang saya anjurkan antara lain:

a. Minimalisasi dulu produksi gas H2. Baik akibat kelembaban (cetakan/udara dll) ataupun pengapian reduksi.

b. Sisa gas H2 di degassing. Misalnya dengan degassing tablet. Atau cukupmenggunakan garam dapur (NaCl). Na akan berfungsi sebagai modifikator. Cl nya akan bereaksi dengan H2 dan terbuang sebagai uap HCl.

Bila porositas merata dimana2 juga ditengah produk, maka kemungkinan itu bukan gas H2, melainkan inklusi Al2O3. Inklusi ini datang dari oksida dipermukaan yang tercabik2 lalu tenggelam dan bercampur dengan cairan. Maka langkah yang sy sarankan adalah mencegah agar oksida permukaan tidak tercabik dan tenggelam.

Semoga membantu.

Pa, saya ingin bertanya

Apakah penambahan unsur Ti pada AC8A mencapai 0,1 yg dengan kondisi act 0,04, Std 0,2 max, berpengaruh terhadap tingkat porositynya?

Yth mas Ari

Ti biasanya diberikan bersama dengan B dalam master alloy TiBAl (titanium boron aluminium). Tujuannya sebagai grain refinement (penghalusan butiran) yang sangat baik, namun memiliki fading efect dan bertahan hanya sekitar 40 menit. Semakin tinggi holding temperatur maka fading efect akan semakin cepat. Boron disertakan untuk menurunkan efek fading ini.

Karena fungsinya untuk grain refinement, maka paduan yang sudah memiliki butiran halus hanya perlu sedikit saja penambahan Ti, atau malah tidak perlu sama sekali. Paduan tersebut termasuk AC8A (ini komposisi eutektik dg Si 12%an yang akan memiliki butiran halus dengan sendirinya)

Berikut kebutuhan Ti untuk setiap paduan:

Si: 4-7% Ti: 0.05-0.03%

Si: 8-10% Ti: 0.03-0.02%

Si: 11-13% Ti: 0.02-0.01%

kandungan Ti yang berlebihan hampir tidak berpengaruh apapun terhadap porositas, selain biaya yang menjadi tinggi.

Untuk AC8A, sebenarnya Anda lebih butuh modifikator (seperti Na dan Sr) dari pada grainrefining.

Semoga membantu.

Mohon info:

1. apakah silicon metal 553 berpori?

2. kalau silicon metal yang basah selama pengangkutan dalam peti kemas (selama 30 hari) apakah mengakibatkan air terjebak dalam porinya (bila silicon metal 553 ) berpori

3. apakah silicon metal 553 yang basah itu tidak dapat dikeringkan dengan sempurna>

4. Bila silicon metal dapat dikeringkan dengan tuntas, bagaimana caranya? Mohon informasi alamat bengkel yang dapat mengerjakan pengeringan itu.

terima kasih dan salam,

Alexandre Ludy

Yth mas Alex

Silikon metal tidak bereaksi atau mengabsorbsi air yang akan mengubah komposisi kimianya. Air (kelembaban hanya akan terjebak diantara granulnya. Sehingga dengan pemanasan (proses penguapan) granul bisa dikeringkan. Untuk mengeringkannya Anda hanya butuh rotary drier.

Semoga membantu.

Assalamu’alaykum Pak Widodo

Perkenalkan nama saya Setyo dari perusahaan mesin pertanian di jogja. Kami sedang membuat komponen dari Aluminum Casting AC4A dengan proses gravity, tetapi dikarenakan ke depannya akan menggunakan die casting (HPDC) maka kami mengganti material dengan ADC10.

Yang ingin saya tanyakan sbb :

1. Saat ini kami belum mempunyai die casting, Bagaimana pengaruhnya jika material ADC10 menggunakan proses gravity?(apakah kekurangan & kelebihan jika material ADC10 menggunakan proses gravity?)

2. Rencananya setelah material ADC10 selesai dicor dengan gravity casting, kami akan melakukan Aging treatment,

a). Apakah material ADC10 dapat di-aging?

b). Jika dapat, perlakuan aging-nya seperti apa?

c). Bagaimana pengaruhnya jika ADC10 di-aging?(apakah dapat

meningkatkan kekuatan dan kekerasannya?mohon penjelasannya)

3. Mohon bantuan penjelasannya, material manakah yang lebih kuat antara AC4A-T6 dengan ADC10+Aging?manakah yang lbh bapak rekomendasikan untuk bearing housing/cover/casing)

Terimakasih sudah berkenan menjawab dan membantu.

assalamualaikum .

pak mau tanya , kenapa dalam pemodifkasian fasa Si eutektik bahan yang ditambahkan adalah Sr/Na? terima kasih

Waalaikumsalam.

Yth mas Prasetya.

Sr adalah modifikator dengan efek lama, sedangkan Na adalah modifikator dengan efek pendek. Modifikasi dilakukan terhadap bahan AlSi sekitar eutektik, yaitu kandungan Si 10-12%. Untuk kandungan Si rendah, Sr berfungsi sebagai grain refiner sedangkan Na hampir tidak berguna.

Efek yang dihasilkan dari modifikasi adalah bergesernya titik dan suhu eutektik yang semula 12,2% pada suhu 577 oC menjadi 14.5% pada suhu 550 oC. Dengan demikian selain cairan Anda akan menjadi lebih encer, struktur yang diperoleh pun menjadi struktur alfa dan eutektik (tidak mengandung struktur beta).

Jadi Sr atau Na tidak untuk menaikkan nkekuatan tarik (bisa jadi malah menurunkannya). Namun Anda mendapatkan bahan yang lebih ulet pada kekuatan tarik yang tetap tinggi.

Semoga membantu.

Yth. Pak R.Widodo

Pak saya mau tanya untuk paduan Si tersedia bahan muatannya bukan AlSi melainkan FeSi,,

Tentunya temperature liquidusnya, bagaimana untuk mensiasatinya pak?mohon penjelasannya,,terimakasih : )

Yth. Pak R.Widodo

Pak saya mau tanya untuk paduan Si tersedia bahan muatannya bukan AlSi melainkan FeSi,,

Tentunya Akan ada perbedaan temperature liquidusnya, bagaimana untuk mensiasatinya pak?mohon penjelasannya,,terimakasih : )

Yth mas Hilmi

FeSi larut dalam cairan aluminium seperti larutnya gula dalam air. Namun alloy ini tidak digunakan pada peleburan aluminium. Unsur Fe tidak dikehendaki oleh aluminium krn akan membentuk senyawa Al2Fe berupa struktur jarum yg membuat Al menjadi rapuh. Gunakan AlSi alloy.

Semoga berguna.

Yth.pak Widodo…

Saya mau tanya lagi pak,,,jika saya ingin melebur aluminium dengan temp. 800°C dengan pasir berpengikat colloidal silica apa yg kemungkinan terjadi pak?

Yg saya maksud dgn temperature sekian saya padukan dengan Cu dgn asumsi untuk melarutkan Cu…

Yth mas Hilmi

Pada suhu cairan Al 800 oC, Cu akan larut seperti gula larut dalam air, namun membutuhkan waktu yang sangat lama. Dan karena perbedaan densitas yang signifikan, molekul Cu akan menempatkan diri dibagian bawah, sehingga sangat sulit untuk mendapatkan larutan yang homogen. Disarankan untuk menggunakan master aloy AlCu untuk menaikkan kadar Cu dalam aluminium.

Semoga membantu.

assalamualaikum…

pak saya mau bertanya, bagaimana pengaruh sifat mekanik dan sifat fisik jika Mg di padukan dengan AlSi ?

Assalaumalaikum, dear Bapak widodo

Saya Muttaqin mahasiswa s1 unhas. Saya melakukan penelitian mengenai variasi penambahan unsur magnesium 1wt% dan 3wt% pada pengecoran Al-10Si. Pada fotomikro yg saya dapatkan, silikon primer semakin halus seiring penambahan Mg pada Al-10Si dalam hal ini penambahan 3wt% magnesium silikon primernya lebih halus dari pada penambahan 1wt% Mg. Adakah teori yg dapat mendukung hasil penelitian yg saya dapatkan itu pak? Lalu apakah fasa Mg2Si dapat terbentuk dengan rasio paduan pada penelitian yg saya lakukan itu pak? Terima kasih sebelumnya, kami sangat menanti pencerahan dari Bapak

Waalaikumsalam.

Yth mas Muttaqin.

Pada paduan AlSi dengan kandungan Si 10% (under eutektik), yang tertransformasi terlebih dahulu adalah struktur alfa sisa cairannya akan menjadi semakin kaya Si serta pada akhirnya (setelah Si disisa cairan mencapai sekitar 12%), cairan membeku serta membentuk struktur eutektik yang terdiri dari alfa dan batang2 Si. Sepertinya yang anda maksud dengan Si primer adalah justru struktur eutektik ini. Sebab tidak ada struktur primer pada paduan AlSi (lihat diagram biner AlSi).

Pada paduan ini Mg akan menghasilkan senyawa Al3Mg2 dan Mg2Si yang terbentuk dibatas2 butiran serta menggeser daerah eutektik AlSi sehingga kandungan Si eutektik menjadi berkurang. Ini menjelaskan mengapa dengan Mg semakin banyak maka batang2 Si eutektik (istilah Anda Si primer) menjadi semakin halus. Pada pendinginan cepat senyawa2 tersebut tidak sempat terbentuk dan larut sangat jenuh (supersaturated) didalam kristal2 alfa.

Semoga membantu.

Terima kasih atas penjelasannya pak, tapi saya ingin bertanya lagi mengenai penjelasan bapak ;

yang ingin saya ketahui apakah seiring dengan penambahan Mg pada Al-Si mempengaruhi kecairan dari coran paduan tsb sehingga dengan penambahan Mg coran semakin cair dan laju pendinginan semakin cepat sehingga silikon eutektik tidak sempat terbentuk dan larut di dalam kristal2 alfa?

Yth mas Muttaqin

Penambahan Mg memang akan menurunkan eutektik dari paduan AlSi Anda, dengan demikian semakin banyak Mg (pada suhu yang sama) akan membuat cairan semakin encer. Namun demikian laju pendinginan tidak akan berubah secara signifikan. Silikon eutektik tidak akan larut kedalam kristal alfa namun dia terbentuk lebih halus.

Semoga berguna.

Assalamualaikum. Izin bertanya

Untuk temperatur solution treatment pada aluminuim alloy apakah semakin tinggi suhu dan lama penahanan akan menambah sifat mekanik atau sebalik nya?

waalaikumsalam

Yth mas Wili

Solution treatment (heating – holding – quench) bertujuan untuk melarutkan fasa2 dibatas butir kedalam struktur. Jadi suhu tinggi ataupun lamanya penahanan tidak akan mengubah sifat mekanik, kecuali bila suhu berada dibawah suhu larut maka fasa batas butir tidak dapat larut sehingga struktur belum menjadi lunak. (struktur batas butir pada umumnya lebih keras).

Perbedaan sifat mekanik terjadi pada perbedaan suhu dan waktu penahanan saat aging. Dimana sifat bahan akan menjadi semakin kuat karena terbentuknya presipitat, hingga pada suatu saat kembali menurun (fenomena Guiniere Preston atau over aging),

Semoga membantu.

assalammualaikum wr.wb

izin pak mau tanya untuk standar kekerasan Al-Si itu berapa dan kalo ada bisa di kasih tabelnya

Waalaikumsalam.

Yth sdr 201093

Kekerasan bahan AlSi tentu berbeda2 tergantung kandungan Si serta unsur pelengkap lainnya. Silakan lihat DIN EN 1706 1998 Aluminium and Aluminium Alloy Casting.

Semoga membantu.

Yth. Pak Widodo,

Izin bertanya, apakah ada hubungan antara temperatur dies dengan kualitas mechanical properties dan deffect product pada saat proses?

dan apakah di proses die casting dapat di vacuum untuk menghilangkan pori seperti pada proses ekstruksi plastik? terima kasih.

Yth mas Ekonov.

Mechanical properties suatu bahan dari proses die casting tidak dipengaruhi oleh suhu dies. Namun ya untuk casting defect khususnya shrinkage porosity. porosity semacam ini tidak dapat diatasi dengan vacuum pada dies.

Vacuum umumnya dilakukan pada proses proses melting, yaitu untuk menghilangkan gas (H2), disebut dengan vacuum degassing.

Semoga membantu.

Selamat Pagi Pak widodo,

Saya mau tanya, dalam paduan aluminium alloy (ALSi), jika ditemukan SIO2, apa saja sifat dari SiO2, dan bagaimana cara untuk remove SiO2 tersebut ?

Mohon Saran dan masukannya.

Terimakasih

Yth mbak Dina.

SiO2 tidak terbentuk pada suhu peleburan AlSi. Reaksi antara Si dengan O2 terjadi pada suhu yang jauh lebih tinggi (1200-1300 oC). Dengan menggunakan covering flux dan drossing flux, dross yang terjadi pada umumnya terdiri dari terak Al2O3 serta oksida2 lain yang terbentuk pada suhu rendah.

Semoga membantu.

Assalamu’alaikum, selamat pagi pak Widodo dan tim HPLI..

Saya Hari senin 21 Oktober 2019 ada presentasi pak, mohon bantuan ilmu tentang fluxing..

Pak widodo pernah bilang “Ada terdapat beragam flux untuk membantu proses peleburan sehingga menghasilkan cairan yang bersih. Namun bagi saya semuanya adalah tambahan biaya. Yang terbaik tetap dimulai dari sortir bahan, pengaturan pengapian dan perlakuan peleburan yang proporsional. Maka Anda akan dapat meminimalisasi penggunaan flux2 tersebut.”

Nah saya mau tanya pak:

1. Untuk 3 tahap (sortir bahan, pengaturan pengapian, dan peleburan yang proporsional) itu bisa dijelaskan pak seperti apa? supaya saya bisa terapkan pada proses peleburan di tempat saya pak, guna cost down..

2. Dan seperti pak widodo bilang flux bisa diganti dengan garam dapur (NaCl), apakah itu garam dapur bisa sebagai 3 fungsi (covering, degassing dan grain refin) sekaligus pak?

Terima kasih

selamat malam pak widodo,

saya ingin bertanya, apakah ada hubungannya batas kelarutan si pada al terhadap tidak terbentuktuk nya struktur lamellar pada saat solidifikasi?

Yth mbak Sarah

Struktur lamelar pasduan AlSi terjadi pada struktur eutektiknya, jadi bila kandungan Si dibawah batas larut (tidak terjadi eutektik) maka tentu struktur lamelar juga tidak terbentuk. Semakin tinggi kandungan Si (diatas batas larut) akan meningkatkan struktur eutektik yang dengan demikian juga struktur lamelarnya.

Semoga membantu.

terimakasih pak atas jawabannya,

apakah ada sumber atau referensi terkait mekanisme terbentuknya struktur lamelar pada eutektik?

Ada banyak. Silakan saja di googling dengan kata kunci: lamellar structure aluminium silicone

Semoga membantu.

Mau nanya kalau paduan Al-Si-Cu dengan komposisi Cu 12% bisa di lakukan proses perlakuan panas tidak ?

Assalamualaikum .

Mau bertanya kalau paduan Al-Si-Cu dengan komposisi Cu 12% bisa di lakukan proses perlakuan panas tidak ?

Waalaikumsalam.

Yth mbak Dona.

Pada umumnya paduan AlSiCu memiliki kandungan Cu max 5% untuk dapat di strengthening melalui proses T6. Jadi unsur Cu lah yang menyebabkan paduan AlSi dapat di T6.

Sejauh ini, Cu maksimum yang dipadukan dalam Al adalah maksimum 11% (LM 12). Paduan ini akan menghasilkan struktur alfa dan eutektik (AlCu) yang karena perbedaan titik lebur antara Al dan Cu yang berbeda jauh, maka sangat sulit dibuat dengan proses pengecoran biasa. Karena terdapat kandungan eutektik yang cukup tinggi maka proses T6 sudah tidak akan memiliki efek signifikan terhadap kekuatan.

Semoga membantu.

Assalamualikum wr wb.

mohon maaf ijin bertanya , berapa minimal penguat (reinforced) nano powder yang dapat mempengaruhi mechanical properties Al-Si

Waalaikumsalam.

Yth mas Rere.

Artikel ini mungkin bisa menbantu Anda: https://www.mdpi.com/2075-4701/5/2/802/htm

Semoga berguna.

pak ijin bertanya, saya ada penelitian terkait tugas skripsi dimana penelitian tersebut meneliti pengaruh lama waktu pengadukan pada stir casting paduan Al-Si, dan penguat yang saya gunakan sebesar 0,05%. dosbim saya menanyakan penggunaan penguat 0,05% apa tidak hilang bersama terak? sedangkan penelitian sebelumnya penggunaan persentase 0,05% memberikan pengaruh terhadap sifat mekanik Al-Si. dosbim saya menyuruh saya untuk mencari alternatif jawaban lain, apakah bapak bisa membantu saya terhadap pertanyaan tersebut.

Yth mas Galy.

Tujuan dari stirring pada proses stir casting adalah agitasi agar reinforcement (penguat), biasanya SiC powder dapat tercampur homogen didalam cairan. Titik lebur SiC itu jauh lebih tinggi dari cairan Al-Si Anda. Dan stirring yang baik akan mencegah bahan penguat tersebut untuk mengapung kepermukaan. Beberapa bahan penguat lain yang dapat Anda coba adalah B4C, Grafit dan nano Al2O3.

Semoga membantu.

baik pak terima kasih atas saran dan jawabannya

Dear Pak Widodo,

mau minta pendapatnya pak.

di perusahaan kami sedang melakukan konfirmasi supplier ingot untuk ADS16 (si16%). Pada spesifikasi product kami terdapat standard untuk ukuran besar butiran alfa ALSi std : 30 mikron. setelah di lihat structure mikro dari ingotnya salah satu supplier kami memiliki size alfa silikon yang lebih besar (around 300mikron). kira-kira apakah adakah cara untuk membentuk alfa silikon dengan ukuran yang lebih kecil pak? apakah bisa di urai kembali di suhu tertentu pak Heat treatment or else? mengingat titik lebur silicon berada di sekitar 2k °C. dan apakah ini ada pengaruh dari homogenitas paduan mengingat mesin Die casting kami untuk furnacenya menggunakan burner, bukan menggunakan induction. karena masa jenis AL dan Si berbeda (2,7 dan 2,3).

minta tolong pencerahannya pak?

nuhun

Yth Pak Widodo

mau bertanya, adakah alternatif pengujian komposisi pada aluminium paduan (AlSi) selain menggunakan spektro?

terima kasih

Yth mas Harist.

Sepertinya Spectrometry yang masih lebih populer dari pada XRF.

Semoga berguna.

Hallo Pak Widodo,

Mau tanya Pak jika saya ingin membuat paduan AlSi dengan kadar Si 20%, bahan yg dipakai adalah scrap Al berupa geram dan Silicone Metal 100%. Apakah memungkinkan Pak jika memakai crucible furnace? Terimakasih sebelumnya

Yth mas Tansah.

Sebaiknya Anda menggunakan Masteralloy AlSi.

Semoga membantu.

Yth. Pak Widodo,

Saya ingin membuat paduan Al-Si dengan raw material scrap Al berupa Geram (Al 98.71% & Si 0.44%) dipadukan dengan Si Metal (100% Si) menggunakan crucible furnace dengan maksimal temperatur adalah 1300 C. Tujuan saya adalah membuat Al-Si dengan komposisi 20% Si, apakah memungkinkan dengan crucible furnace seperti itu?

Terimakasih sebelumnya Pak