R. Widodo (1)

(1) Staf pengajar Program Studi Teknik Pengecoran Logam POLMAN Bandung

Paduan CuZn dengan kandungan Cu sedikitnya 55% dikenal dengan sebutan Kuningan. Secara umum kuningan terdiri dari Kuningan-α yang memiliki matriks (struktur dasar) α dan Kuningan-β yang memiliki matriks β.

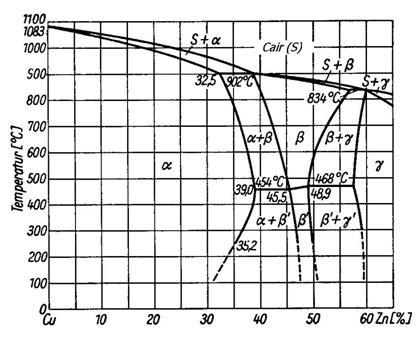

Dalam keadaan padat Cu mampu melarutkan Zn sangat banyak didalam kristal campurannya. Pada temperatur 902 oC terjadi transformasi peritektik dimana Zn larut sebesar 32,5%. Kelarutan ini meningkat sampai dengan temperatur sekitar 450 oC menjadi 39% dan kemudian pada kondisi keseimbangan akan kembali menurun, yaitu pada proses pemanasan panjang dan pendinginan sangat lama.

Pada proses pendinginan yang umum dicapai secara teknis, struktur kuningan dengan kandungan Zn 39% setelah perlakuan panas biasanya akan terdiri dari kristal α yang homogen tanpa ada sedikitpun kristal β. Kuningan inilah yang kemudian dikenal dengan kuningan α (alfa) yang memiliki sifat ulet namun cukup memiliki ketermesinan yang baik dengan unit sel FCC seperti pada umumnya paduan tembaga lainnya.

Sebagai contoh untuk kuningan dengan kandungan Zn 28%, secara teoritis pada temperatur 970 oC akan mulai terbentuk kristal-kristal α dendritik yang memiliki kandungan Zn sekitar 24%. Konsentrasi Zn didalam sisa cairan yang semakin menyusut kemudian akan naik bersama turunnya temperatur, sedangkan kristal α tumbuh membesar dengan konsentrasi Zn yang meningkat. Pada saat mencapai temperatur solidusnya (sekitar 930 oC) sisa cairan terakhir dengan konsentrasi Zn sebesar 33% pun membeku sebagai kristal α sehingga seluruh paduan telah berada dalam keadaan padat dengan struktur α yang homogen.

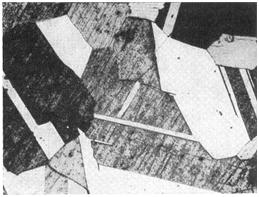

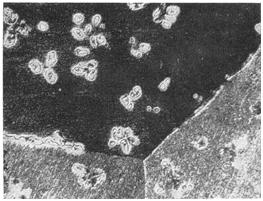

Pada proses pengecoran logam, pendinginan biasanya berlangsung sangat cepat karena enerji cairan segera terserap oleh bahan cetakan. Pada keadaan ini terjadi segregasi kristal dimana perbedaan konsentrasi didalam setiap butiran saat pertumbuhannya tidak sempat terseragamkan, maka pada struktur coran ini akan ditemukan dendrit-dendrit yang baru dapat dihilangkan setelah melalui proses pemanasan pada temperatur tinggi serta pendinginan yang lambat untuk menghasilkan butiran α yang homogen dan polieder lengkap dengan struktur kembarnya.

|

Gambar 2. Kuningan dengan Zn 28% pasca pegecoran. (Dendrit-dendrit kristal α inhomogen) |

Gambar 3. Kuningan dengan Zn 28% setelah perlakuan panas pada T=800 oC. (Kristal α polieder homogen) |

Pada kuningan dengan kandungan Zn 47,5%, kristal β akan tebentuk terlebih dahulu pada temperatur 890 oC, fasa ganda ( β + sisa cairan) hanya terdapat pada selang yang kecil sehingga segregasi praktis tidak terjadi. Segera, begitu temperatur mencapai 880 oC, cairan akan membeku seluruhnya sebagai kristal β yang homogen. Kuningan semacam ini disebut kuningan β (beta) dengan sifat-sifatnya yang keras, rapuh dan ketermesinan rendah serta lebih banyak digunakan pada perangkat instrumen musik.

Warna kuningan sangat dipengaruhi oleh kandungan Zn nya. Kuningan α akan mengalami perubahan warna dari merah tembaga menjadi semakin kuning dengan bertambahnya Zn. Sedangkan akibat dari pembentukan kristal β yang kemerahan, maka pada kuningan β fenomena warna tersebut justru terbalik kembali menuju kemerahan.

|

Gambar 4. Kuningan dengan Zn 47,5% pasca pegecoran. (Kuningan β homogen) |

Gambar 5. Kuningan dengan Zn 52% pasca pengecoran. (Kristal γ diantara struktur dasar β) |

Pada kuningan dengan fasa campuran α/β, kandungan Zn digunakan untuk memperkirakan sifat-sifat mekanik bahan ini, mengingat kandungan Zn sangat menentukan persentasi fasa-fasa yang terdapat didalamnya, dimana pada kandungan sampai 39% ternyata struktur masih terdiri dari α seluruhnya sedangkan setelah 46,5% struktur telah terdiri dari β seluruhnya.

Secara khusus sifat-sifat mekanik kuningan dapat ditingkatkan dengan penambahan sejumlah kecil unsur paduan lainnya tanpa mengurangi karakteristik kuningan secara umum. Tambahan unsur paduan tersebut bertujuan untuk memodifikasi persentasi α maupun β didalam strukturnya.

Unsur Al akan meningkatkan kekerasan kristal campuran α maupun β, sehingga dengan demikian akan secara umum meningkatkan kekuatan bahan. Selain itu unsur ini akan menggeser daerah α pada diagram binernya menjadi lebih sempit (lihat gambar 1) sehingga pada kandungan Zn yang sama akan memiliki struktur β yang lebih banyak. Kandunga Al sampai dengan 6% atau 7% biasanya diaplikasikan pada pengecoran dengan pasir cetak, pengecoran cetak grafitasi maupun pengecoran sentrifugal.

Unsur Fe hanya dapat larut sedikit didalam kristal campuran α maupun β. Secara umum Fe hanya diberikan sebanyak 0.2% sampai 1.2%. Apabila secara bersamaan dipadukan pula unsur Al sampai dengan 7%, maka Fe dapat dinaikkan hingga 4.5%, mengingat unsur ini memiliki efek grain refining terhadap paduan CuZn.

Unsur Mn umumnya disertakan pada paduan CuZn dengan kandungan Al maupun Fe tinggi. Unsur ini memiliki kemampuan larut relatif lebih baik dibandingkan dengan Fe, meningkatkan kekuatan bahan serta ketahanannya terhadap korosi.

Unsur Ni larut sangat baik didalam paduan CuZn, sehingga dapat diberikan sebanyak 10% sampai 25%. Kuningan dengan paduan Ni sebanyak itu disebut dengan new silver, karena berwarna putih seperti perak. Bahan ini memiliki ketahanan korosi yang sangat baik serta banyak diaplikasikan diindusti kimia maupun pangan sebagai bahan alternativ pengganti stainless steel.

Unsur Si mempersempit daerah α maupun juga β pada diagram biner Cu-Zn, sehingga pada kandungan 4% saja, sudah akan menghasilkan struktur campuran α+β walaupun kandungan Cu masih sangat tinggi. Bahan ini memiliki ketahanan korosi yang baik termasuk terhadap air laut. Secara teknis bahan inipun memiliki kemampuan cor yang baik.

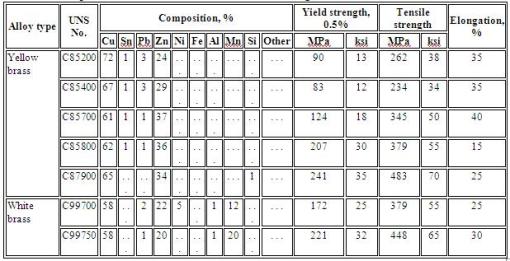

Tabel 1: Komposisi kimia dan sifat mekanik umu Kuningan menurut ASM

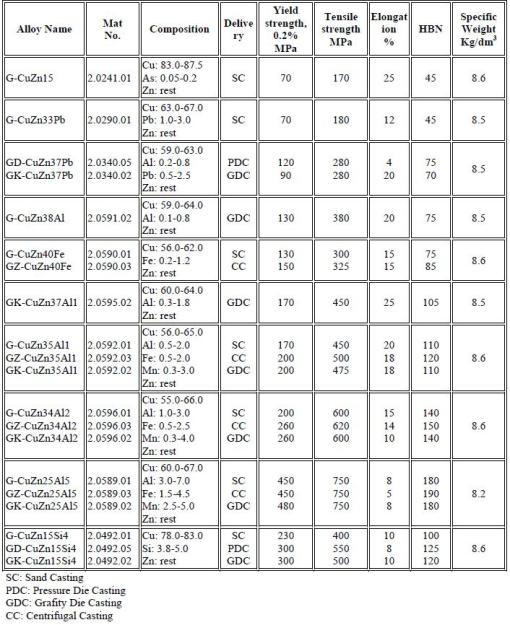

Tabel 2: Komposisi kimia dan sifat mekanik umum Kuningan menurut DIN.

Sumber:

ASM Handbook Vol 15: Casting. 9th Edition. ASM International. (1998)

Brunhuber; Giesserei Lexikon. Edisi 14. Fachverlag Schiele & Schoen GmbH. Berlin. (1988)

Schumann; Metallographie. VEB Deutsche Verlag fur Grundstoffindustrie. Leipzig. (1983)

[…] Berikut kami tampilkan artikel kiriman dari Bp. R. Widodo yang berjudul Paduan CuZn (Kuningan). […]

kalau ingin menerangkan tentang hasil foto struktur mikro pada tembaga dan kuningan apakah bisa?tetapi prosentase kandungan dalam tembaga dan kuningan saya belum tau.

bagaimana ya?

Pak tungku apa yang digunakan untuk pengecoran CuZn yang paling baik juga efisien ??

thx pak

Oki

Yth mas Oki.

Kalau berbicara efisiensi penggunaan energi peleburan, maka jelas tanur induksi yang paling efisien. Sebab panas pada proses peleburan dengan tamur induksi datang dari dalam bahan itu sendiri sehingga tidak banyak enerji terbuang.

Namun demikian pada proses pengecoran logam, efiensi proses ditentukan oleh berbagai faktor misalnya: Kapasitas. Apabila kecil2 saja tentu sangat tidak bijaksana untuk menerapkan tanur induksi. Namun bila perlu kapasitas besar dengan kecepatan tinggi, tentu tanur induksi menjadi pilihan. Bila Anda misalnya hanya akan melebur bahan kuningan menjadi ingot, tentu rotary furnace bisa menjadi pilihan yang baik.

Semoga berguna.

Pak,mau tanya.

Cara untuk mengetahui perubahan fasa pada logam kuningan itu menggunakan pengujian apa ?

Yth mas Bayu

Perubahan fasa diketahui berdasarkan perubahan laju pendinginan suatu logam. Ketika laju pendinginan tiba2 melambat, maka pasti ada fasa baru yang sedang terbentuk, dan ketika kemudian kembali menjadi cepat, maka perubahan fasa sudah selesai. Ada paduan yang bahkan suhunya menjadi konstan ketika terjadi perubahan fasa, misalnya pada saat terbentuknya fasa eutektik.

Jadi alat ukur yang dibutuhkan adalah thermal analiser, yang mengukur laju pendinginan suatu material dari mulai cair sampai membeku seluruhnya.

Semoga berguna.

Mau tanya yang uda para master.

1. Bagaimana cara pengecoran Zinc Alloy untuk menjadi ingot ? Bahan materialnya dari scrap / timah babit.

2. Apa ada bahan / obat campuran untuk pengecoran tersebut ?

3. Apa fungsi Magnesium dalam pengecoran Zinc Alloy ?

Terima kasih untuk urun rembugnya.

pak saya sedang menyelesaikan tugas akhir di universitas sriwijaya palembang… yang saya mau tanyakan kepada bapak, berapa batas maksimal (%) penambahan unsur aluminium kedalam kuningan agar kuningan tersebut tidak terjadi penurunan kekerasan,kekuatan….

Yth mas Fajran

Aluminium mampu meningkatkan sifat2 mekanik kuningan (yellow brass) baik kekuatan tarik, kekerasan maupun ketahanan impak. Namun demikian Aluminum bisanya tidak diberikan sendri, melainkan bersama dengan besi (Fe) dan mangan (Mn), sehingga yellow brass berubah menjadi Mn bronze (ASTM B22 C86300).

Al dan Mn baik sendiri2 ataupun secara bersamaan sebanyak 1-5% akan meningkatkan sifat mekanik kuningan, namun lebih dari itu akan kembali kembali menurun. Suatu penelitian menyimpulkan bahwa penambahan Al sebanyak 1-5% menaikkan kekuatan tarik kuningan dari 280 MPa menuju optimum di 485 MPa, sedangkan Mn menaikkan menuju optimum di 480 MPa. Masih perlu diteliti kenaikan optimum dari kombinasi kedua unsur tersebut.

Semoga berguna.

ass.,.. pa R.Widodo

mohon bantuannya saya butuh data analisis uji fatik logam kuningan

Yth mas Dadang.

Itu dapat Anda temukan lengkap di ASM Metal Handbook vol 19: Fatigue and Fracture. Silakan lihat di chapter “Fatigue Properties of Copper Alloys”.

Semoga membantu.

Malam pak,

1. Saya ingin bertanya, bisakah logam Cu dan Ag menyatu?

2. Jika saya ingin menggabungkan hanya bagian permukaan, cara apa yang bisa dilakukan?

3. Minta referensi yang bisa meng-explore proses tersebut? (jika tersedia)

Yth mas Shandy

Cu dan Ag akan membentuk paduan biner eutektik dengan komposisi eutektik Ag=72%. Cu mampu melarutkan Ag sampai sekitar 8% pada suhu 779 oC. Selanjutnya menurun bersama dengan turunnya temperatur.

Pelapisan permukaan bisa dilakukan dengan cara elektroplating. Cu dilapisi dengan Ag. Ttg itu ASM Metal handbook vol 5: Surface Engineering cukup lengkap.

Semoga membantu.

Salam Kenal, pak.

Dalam forum ini, saya akan langsung saja pada poko masalah yang saya hadapi. Produk kuningan hasil pengecoran saya mengalami oksidasi (karat berwarna merah & hijau) setelah direndam dalam 400cc air & 2 sendok teh garam. Saya rasa masih terdapat kandungan besi (fe) yang cukup besar dalam kuningan saya tadi.

Yang saya ingin tanyakan :

1. Bagaimana caranya mengurangi (menghilangkan) unsur fe dalam kuningan?

2. Adakah proses kimiawi untuk menghilangkan unsur fe tersebut? Selama ini saya menyeleksi raw material dengan bantuan magnet.

3. Bagaimana caranya agar bahan kuningan tersebut mampu bertahan dalam kondisi air asin (garam)? Selain di-coating permukaannya.

Sebelumnya saya ucapkan atas perhatian dan bantuan dari bapak yang baik.

Salam.

ANDRE.

Yth mas Andre

Oksidasi (karat berwarna hijau dan merah) yang Anda temukan pada kuningan (CuZn) setelah direndam dalam air garam adalah lapisan permukaan Cu yang lunak (merah) karena ditinggalkan oleh Zn dan Cu oxide (hijau). Hal ini terjadi karena paduan CuZn memang rentan terhadap dealloying corrosion yang juga dikenal dengan sebutan dezinkfication.

Jadi:

1. Fe pada CuZn memiliki fingsi sebagai grainrefiner (bisa sd 2.5%) jadi tidak perlu dihilangkan.

2. Cara Anda membatasi Fe dengan magnet sudah cukup memadai.

3. Cu alloy yang tahan terhadap air garan bukan CuZn (kuningan) melainkan CuAl (aluminium bronze).

Tentang Al bronze silakan Anda lihat ASTM B148 for Al Bronze. Terdapat berbagai grade Al bronze. Yg paling sederhana adalah ASTM B148 9A, B dan C dengan komposisi Cu: 85-88%, Fe: 1-4%, Al:9-10%.

Semoga berguna.

Salam Kenal pak Widodo,

saya mau tanya, apa sifat mekanis dari kuningan? dan tolong dijelaskan tentang struktur mikro dari kuningan?Terimakasi pak

Boy

marsa_boy89@yahoo.com

Yth mas Boy

Standar, komposisi dan sifat2 mekanik maupun struktur bahan kuningan CuZn alloy dapat Anda baca pada artikel diatas.

Pada dasarnya Cu merupakan material yang lunak. Kandungan Zn (sebagai unsur paduan utama) ditambah dengan unsure lain seperti Al, Fe, Mn, Ni dan Si (sebagai paduan pendamping) akan meningkatkan kekuatan maupun kekerasan.

Kuningan lunak (struktur dasar alfa) biasanya digunakan sebagai bahan komponen umum, sedangkan kuningan keras (struktur dasar beta) digunakan sebagai bahan pembuatan instrumen musik dan perhiasan.

Semoga membantu.

Assalamualaikum,,

Pa R.widodo saya mau tanya, kalau saat ini ada tidak industri/home industri yang melebur white brass kalo bisa di sekitaran bandung/jawa barat?

Mengenai pewter bapa bisa berikan penjelasan mengenai komposisi nya?

Dan dimana terdapat industrinya,,,(maaf rada out of topic)

Terimakasih atas penjelasanya

Hatur nuhun

Salam foundry

Yth mas Dewa

White brass yng Anda maksud adalah ASTM B122 yang merupakan paduan Cu-Zn-Ni dengan Cu hanya sekitar 50-50% saja. Di Bandung ada beberapa pengecoran yang saya yakin sanggup membuat paduan ini. Coba Anda keliling disekitar industri cor sekitar Gedebage, Caringin, Cimahi dan Padalarang.

Pewter (ASTM B560) merupakan paduan Sn dengan Sb (7.5%) dan sedikit tambahan Cu (0.5%) agar keras dan menghasilkan kilap yang sangat bagus ketika dipoles. De3ngan suhu cair hanya 260-280 oC sepertinya Anda dapat membuat paduan ini dengan mudah.

Di Bangka (sekitar PT Timah) pewter merupakan bahan yang digunakan masyarakat untuk membuat berbagai produk artistik dan cendera mata.

Semoga membantu.

Terima kasih jawabanya pa,, kalau di sekitaran bandung sepengetahuan bapak ada kah yg brrgerak di pembuatan pewter ini?

Yth mas Dewa

Sepertinya di Cimahi ada yang bisa, coba saja Anda googling dengan kata kunci art casting cimahi.

Semoga membantu.

Pak Widodo Yth .. saya pengen banget membuat pelebur besi atau alumunium dari alat buatan sendiri. Saya banyak melihat di youtube, ternyata mereka bisa. Tapi yang selalu membuat saya tidak bisa memulai adalah bahan bakar tungku ?? Apakah yang kira-kira bisa saya gunakan dari bahan bakar yang mudah saya cari di sekitar saya ? Misalnya gas elpiji. Mohon informasinya..

Yth mas Dani

Peleburan besi memerlukan suhu yang tinggi maka perlu bahan bakar berkalori tinggi serta menggunakan alat peleburan yang mampu mengkonversi bahan bakar menjadi enerji dengan baik. Alat peleburan besi yang masih bisa dibuat sendiri adalah kupola (cupola furnace) dengan bahan bakar kokas (olahan batubara). Yang ini sepertinya perlu pemahaman tentang proses peleburan dengan baik.

Peleburan aluminium jauh lebih sederhana. Anda hanya butuh krusibel yang terbuat dari bahan tanah liat (gerabah) atau besi atau grafit/siliconcarbide (ini harus beli). Yg ini bahkan menggunakan bahan bakar arang saja bisa, selain bbm, bbg ataupun oli/minyak bekas.

Semoga membantu.

Terima kasih Pak Widodo

Ke depan saya mau bikin alat pelebur alumunium. Nanti kalo ada masalah say amau tanya lagi …

Pak Widodo.

Saya pun ada rencana utk membuka Produksi Alumunium Coran.

Banyak yg perlu saya pelajari. Tempat tinggal saya di Bandung.

Apakah Bapa ada saran buat saya ?

Yth mas Ariyanto

Silakan Anda ke Jurusan Pengecoran Logam Politeknik Manufaktur Bandung, jl Kanayakan 21 Bandung. Di institusi ini Anda akan mendapatkan informasi2 yang diperlukan.

Semoga membantu.

Yth. Pak Widodo,

saya Tomi,

ingin bertanya, sewaktu saya magang di tempat peleburan Kuningan dan pengecoran Kuningan.

terdapat product hasil kuningan yang mengalami rongga udara (cacat) pada saat di cetak, yang ingin saya tanyakan, bagaimana cara untuk mengatasi hal tersebut.

Dan hal – hal apa saja yang harus saya pelajari tentang peleburan dan pengecoran kuningan tersebut, agak menghasilkan hasil yang baik,

1. adakah cara / bahan zat tambahan untuk menghilangkan oksigen atau rongga udara pada saat proses pengecoran kuningan kedalam kecetakannya?

2. bagaimana cara mendapatkan hasil maksimal saat peleburan dan pengecoran kuningan tersebut?

saya mendapat referensi daffiArt sebagai pusat Kerajinan Tembaga dan Kuningan.

saya ingin belajar dan usaha Pak, walau kecil – kecilan 1 – 2 kg.

sekian

Terimakasih.

Tomi

Yth mas Tomi

Untuk menanggulangi rongga gas, tentu Anda harus mengidentifikasi terlebih dahulu jenis rongga gas yang terjadi, dengan demikian Anda bisa lebih fokus dalam mencari solusinya. Rongga gas dapat terjadi karena beberapa hal a.l:

a. Berasal dari udara didalam ringga cetakan yang tidak dapat keluar. Biasanya berukuran besar dan berada dibagian atas produk. Bisa ditanggulangi dengan menambahkan ventilasi pengeluaran gas ditempat2 dimana biasanya gas tersebut terjadi.

b. Berasal dari cetakan (bila Anda menggunakan cetakan pasir) dimana binder (bahan pengikat) yang terbakar saat penuangan akan menghasilkan gas. Ukurannya kecil2 dan banyak. Bisa berada disekitar permukaan produk dimana saja. Untuk mengatasi hal ini tentu pasir ceta yang harus diperbaiki. Misalnya dikurangi kelembabannya, atau menggunakan pasir dengan binder rendah dsb.

c. Berasal dari cairan logam itu sendiri karena telah terkontaminasi oleh gas H2. Berukuran kecil2 dan berada agak kebagian dalam. Ini diatasi pada proses peleburan, yaitu dengan mengendalikan pengapian (terutama bila menggunakan bahan bakar minyak/gas) serta menerapkan proses degassing.

Kuncinya adalah:

a. Sortir bahan sesuai jenisnya.

b. Hindari segala kotoran pada bahan (oli, lumpur, plastik2 dsb)

c. Pengaturan pengapian agar tidak menghasilkan sisa bahan bakar (hidrokarbon) yang akan terurai menjadi H2 dan C (jelaga)

d. Perhatikan suhu cor (kuningan rentan terhadap Zn losses karena teroksidasi pada suhu tinggi).

Semoga membantu.

Yth. Pak Widodo,

saya agus, saya pengerajin perak dan kuningan di Bali.

saya mengalami kendala dalam mewarnai kuningan (oksidasi).

saya menggunakan laruran pewarna yang ada di pasaran di daerah saya, namun warna hitamnya tidak bertahan lama… dalam beberapa hari saja sudah hilang.

apa ada campuran tertentu yang bisa membuat kuningan mengalami oksidasi lebih cepat dan lebih tahan lama ?

mohon dibantu ya pak…

FYI, saya menggunakan kuningan OTT-77 untuk kerajinan yang di cetak (casting) dan menggunakan Kuningan batangan warna kuning untuk yang dikerjakan pakai tangan (handmade).

apakah bapak ada alamat email dan telpon yang bisa saya hubungi apabila ada solusi ?

mohon dibantu.

salam,

agus-bali

salam kenal pak saya desainer dr tangerang jawa barat.. boleh bertanya pak.. saya masih awan dlam pengecoran injek kuningan. bahan kuningan yg di gunakan jenis apa pak?

sebelumnya terima kasih

pak,, ada gk standarisasi dan pengkodean untuk kuningan???

Yth mas Irawan.

Tentu saja ada. Silakan dicek ke http://www.copper.org/resources/standards/specifications/

Semoga membantu.

assalamualaikum pak. salam kenal saya ahmad. mohon bantuannya dan pencerahannya.

jenis kuningan yg cocok untuk proses cetak kuningan di mesin inject kuningan vertikal yg seperti apa ya pak untuk komposisi dan jenisnya..

sempat coba lebur kuningan plat tapi hasilnya tidak mengisi ruang pada mold.

dan jenis baja apa yg cocok untuk moldingnya.

dan hasilnya ketika di inject pada mesin bahan kuningannya lengket/menempel pada mold nya.

sebelumnya terima kasih atas jawabannya pak. semoga anda sekeluarga selalu di limpahkan rizki kesehatan dan kebaikan. amin

Waalaikumsalam.

Yth mas Ahmad.

Untuk proses injeksi Anda harus menggunakan jenis kuningan beta (Zn sekitar 40%). Kuningan ini memiliki titik lebur relatif rendah (sekitar 900 oC) Sehingga pada suhu injeksi (1000 oC) ia dalam kedaan yang cukup fluid sehingga mampu mengisi ruang mold dengan baik.

Pada umumnya toolsteel dapat Anda gunakan sebagai mold, lihat https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=kts&NM=8. Suhu mold harus >250 oC untuk mencegah penyerapan panas yang cepat. Gunakan die coat untuk mencegak penempelan produk pada mold.

Semoga membantu.

Assalamualaikum pak widodo,

Mau tanya proses antik dalam kerajinan dari kuningan itu bagaimana caranya? Hasilnya jadi antik hitam permanen. Sy pernah dengar katanya direndam dengan air keras apakah betul demikian.terimakasih sebelumnya.

Salam,

Vika

Waalaikumsalam

Yth mbak Vika dan sekalian mas Agus Sudiastara.

Ini ada artikel bagus yang menjawab pertanyaan2 Anda, monggo:

http://www.sciencecompany.com/Patina-Formulas-for-Brass-Bronze-and-Copper-W160.aspx

Semoga membantu.

assalamualaikum

permisi pak, saya dari samarinda kalimantan timur,

mau coba untuk pembuatan brass casting dsini. tapi msh tidak tahu apa” msh dalam tahap pembelajaran juga, kira” dari sana ada yg bisa di datang kan ke sini, atau ada kontak yg bisa di hubungi ? tolong hubungi saya di e-mail “Dewasputra@yahoo.com’

mohon bantuannya, untuk pencetakan kuningan yg di pake di kapal”, trimakasih

Terimakasih telah menjawab pertanyaan saya sebelumnya pak, tpai saya masih ada yang mau saya tanya lagi yaitu:

1. Kondisi proses, dan peralatan yang digunakan pada proses thixocasting?

2. sistem pemanasan cetakan?

3. sistem pemanasan bahan baku kuningan?

4. Proses pembuatan ingot kuningan?

5.Material balance pada proses thixocasting?

Maaf bila terlalu banyak tanya. Terimakasih pak.

Yth mas Boy

Thixocasting juga rheocasting (forming) berada diwilayah semisolid casting. Ada banyak metode yang bisa menjawab pertanyaan Anda. Silakan dilihat di ASM metals handbook vol 15: Casting.

Semoga membantu.

Mau tanya pak, hasil cor kuningan terjadi kurang sempurna atau ada pori-pori setelah dites dengan tekanang angin dari dalam terjadi rembesan. Apakah ada cairan yang bisa senyawa dengan kuningan untuk menambal pori-pori tersebut? terima kasih atas penjelasannya

Yth mas Mizan

Sepertinya tidak ada cairan semacam itu. Lagipula menambal seperti itu tidak akan memecahkan masalah yang sebenarnya. Coba Anda perhatikan lebih cermat pori2 yang Anda maksudkan. Bila itu berada pada bagian produk yang tebal atai dipojok2 produk, maka kemungkinan itu adalah shrinkage yang dapoat diatasi dengan mengubah sistim saluran Anda. Namun bila pori2 terdapat disembarang tempat, mungkin itu disebabkan oleh struktur kasar akibat pendinginan terlalu cepat. Coba Anda panaskan produk pada suhu 500-600 oC lalu dinginkan secara lambat agar struktur menjadi homogen, dengan demikian kebocoran dapat tertutup.

Semoga membantu.

permisi pak

ada referensi yang dapat menjelaskan langkah diatas ?

mohon dicarikan pak

terima kasih

Yth mas Daib.

Coba Anda lihat di: ASM Specialty Handbook – Copper and Copper Alloys

Semoga membantu.

terima kasih

sangat membantu

Assalamualaykum pak

Dari pendinginan secara lambat itu proses anealing atau normalizing pak

Terima kasih atas jawaban dari bapak. Tapi apakan dengan memanaskan produk hingga 500 – 600 oC tidak terjadi meleleh (lebur) pada produk tersebut? Apakah cor kuningan bila dicampur dengan tembaga sebanyak 15% akan mempengaruhi mutu produk? Terima kasih atas bantuanya.

Yth mas Mizan

Kuningan memiliki titik lebur sekitar 900 oC. Jadi pemanasan hanya sampai 600 oC tidak akan melelehkannya.

Menambahkan tembaga berarti menurunkan kandungan Zn. Tentu secara umum akan mengubah grade dari kuningan Anda. Sebaiknya Anda tetapkan dulu grade kuningan yang mana yang akan dibuat berdasarkan standar kuningan yang baku. Sehingga dengan demikian diskusi tentang “mutu” jadi ada acuannya.

Semoga membantu.

Assalamu alaikum,

Salam kenal pak, saya Manu Kaharudin ingin menanyakan tentang kuningan.

Kuningan dengan komposisi yang bagaimana ketika ditetesi cairan penguji emas, karat yang ditimbulkan tidak berwarna hijau atau merah, tapi yang berwarna hitam, mohon penjelasannya. apa ada standartnya yang sesuai?

Terima kasih.

assalamualaikum ,

permisi pak ,saya ingin bertanya tentang penjelasan solidus dan liquidus pada diagram Cu-Zn ,

terimakasih

Waalaikumsalam

Yth mas Redha

Tentang paduan dan diagram CuZn silakan baca artikel diatas. Pada gambar diagram Cu-Zn diatas garis liquidus merupakan tempat kedudukan titik2 awal terbentuknya nukleus (inti pembekuan) yang berbeda2 untuk setiap kandungan Zn. Pembekuan berlangsung mulai titik liquidus, dimana inti berkembang menjadi butiran2 struktur diantara sisa2 cairan dan berakhir ketika seluruh sisa cairan seluruhnya sudah membeku, yaitu pada titik solidus. Garis solidus pada gambar diagram CuZn merupakan tempat kedudukan titik2 dimana pada titik suhu tersebut proses pembentukan butiran struktur berakhir.

Semoga membantu.

assalamuallaikum,

permisi pak, saya mau bertanya tentang pembuatan kuningan, ketika dilakukan peleburan dari tembaga padat dan zinc padat, terbentuk serbuk zinc oxide, serta yang menjadi kuningan hanya sekitar 30%.

proses telah dilakukan dengan melelehkan tembaga terlebih dahulu lalu ditambahkan zinc akan tetapi hasilnya tetap sama. Bagaimana seharusnya untuk proses pembuatan kuningan ya pak?

terimakasih

Waalaikumsalam

Yth mas Panji

Seng (Zn) memiliki melting point hanya 420 oC dan boiling point hanya 907 oC. Jadi pada suhu cair tembaga yang >1085 Zn mudah sekali teroksidasi menjadi ZnO (serbuk putih), mengingat afinitas Zn terhadap O2 sangat tinggi (Zn mudah teroksidasi). Jadi memang akan sangat sulit memadukan Zn kedalam Cu dengan metode peleburan biasa.

Proses pemaduan Zn harus dilakukan pada atmosfir non oksidasi. Misalnya vacuum atau dibawah tiupan gas mulia (argon) sehinga tidak terdapat O2 disekitar cairan. Kecuali bila material sudah berupa ingot ataupun scrap kuningan pilihan, maka bahan sudah akan mencair pada suhu sedikit diatas 900 oC sehingga proses peleburannya menjadi jauh lebih mudah.

Semoga berguna.

untuk proses peleburannya, apakah Cu dan Zn langsung ditaruh di satu tempat pak? karena kalau Zn ditambahkan setelah Cu meleleh maka ada kemungkinan ada udara yang masuk.

Apabila Zn ditambahkan di awal, kira2 untuk mengkompensasi kehilangan Zn yang akan menguap, perlu ditambahkan Zn sebanyak berapa ya pak?

Terimakasih

Yth mas Panji

Tembaga tetap dilebur terlebih dahulu, untuk mencegah produksi gas baik O2 maupun H2 dari udara, gunakan Cu liquid covering flux. Lakukan proses degassing dan deoksidasi dan set suhu cairan serendah mungkin. Masukkan Zn. Maka Zn akan dengan cepat cair dan larut kedalam Cu. Pada saat ini selain covering flux, cairan perlu dilindungi oleh gas mulia (argon) agar Zn losses tidak berlebihan.

Berapa banyak Zn losses pada akhirnya tergantung dari kualitas covering, innert atmosphere dan suhu dan kecepatan melting Anda..

Semoga membantu.

Selamat siang Pak

Saya mempunyai usaha pengecoran kuningan yang baru saya rintis, saya ingin bertanya bagaimana cara menhasilkan grade kuningan cor yang bagus karna hasil dari pengecoran berwarna kuning pucat dan berwarna hijau jadi saya harus melakukan proses sikat ulang dan hasilnya tetap kuning pucat.. mohon info nya

terima kasih

Jonathan

Yth mas Jonathan

Untuk menjadi kuning, maka kuningan (paduan CuZn) hanya boleh mengandung Sn maksimum 1%. Sn biasanya berasal dari bahan baku scrap yang kurang tersortir. Jadi saran saya pilih bahan baku yang tidak bengandung Sn.

Semoga membantu.

Saya memakai bahan scrap sisa kuningan yg saya cor ulang menjadi bahan baku dikarenakan saya juga memiliki workshop bubut

Saya memakai bahan scrap sisa kuningan yg saya cor ulang menjadi bahan baku..

asalamualaikum pak widodo.

gimana kabarnya pak, lama tak jumpa ??

semoga dalam keadaan baik. amin.!!

pak ini saya asep khaerul A, polman ceper,

maaf pertanyaannya melewati topik.

pak sewaktu saya peraktek peleburan non fero di industri saya dibingungkan dengan steatment orang peleburan perihal bahan yang digunakan,

waktu itu akan melebur bronz, tapi warnanya lebih seperti brass kuning keputih2an bukannya kemerahan,,

saya tanya, ”pa apakah itu benar bronz, setau saya bronz itu kemerah2an, itu lebih seperti kuningan malahan mirip white brass”

jawab dia, ”ia emang bronzz itu kemerah2an itu dalam artian bahsa inggrisnya dan pada umumnya, namun ini merupakan bronzz indonesia, seperti ini.”

yang mau saya tanyakan,

1. maksudnya bronz indo itu apa, apakah bronz indo dan luar itu berbeda.??

2. lalu kalau memeng itu bronz kenapa warnanya kuning terang, tidak seperti halnya bronz yang lebih kemerah2an.

3. sewaktu peleburan terjadi asap putih mengepul, menurut analia saya itu merupakan Sn yang lost dan evaporate, apakah benar demikian.??

4. kalaw memang seperti itu,bagai mana treatment peleburan agar Sn tidak banyak yang lost, karena sewaktu frequencinya dinaikan asap yang timbul semakin banyak, tapi bila diturunkan frequencinya cairan menjadi cenderung mengental aspa yg ditimbulkan berkurang.

mohon jawabannya pak widodo…

Waalaikumsalam.

yth mas Asep.

Sebagai seorang mahasiswa seharusnya Anda menggunakan referensi baku untuk menyatakan suatu bahan tertentu, misalnya bronze atau brass. Sebab baik bronze maupun brass ragamnya sangat banyak tergantung dari komposisi paduan2nya (silakan lihat di ASM Metals handbook vol 15. Casting, pada chapter tentang copper and copper alloy). Pada chapter ini juga ada penjelasan tentang pengaruh setiap unsur paduan serta secara spesifik warna dari masing2 Cu alloy.

Kewajiban kita dari kalangan akademisi adalah meluruskan berbagai istilah yang terlanjur secara umum digunakan dikalangan pelaku pengecoran dinegara kita. Sebagaimana penamaan bronze indo. Bronze di Indonesia lebih dikenal dengan perunggu yang merupakan paduan tembaga-timah putih (CuSn). Warnanya kuning pucat keabuan. Sedangkan brass adalah kuningan yang merupakan paduan tembaga-seng (CuZn) yang berwarna kuning. Beberapa paduan tembaga lain menghasilkan warna merah dan kuning tua (lihat referensi).

Asap putih, terutama bila disertai dengan terbentuknya abu putih pada peleburan tembaga paduan, biasanya muncul akibat teroksidasinya seng (Zn), yaitu pada suhu >900 oC (Zn memiliki boilng point 907 oC), bukan Sn, karena boilng point Sn > 2600 oC. Jadi asap itu bisa menjadi indikator bahwa paduan Anda mengandung Zn.

Untuk peleburan broz, agar terhindar dari asap putih, maka yang terutama adalah sortir bahan, biasan berdasarkan warna, fungsi maupun komposisi kimianya. Untuk itu Anda bisa mengambil sampel berbagai jenis scrap brass/bronze (dipilih berdasarkan fungsi dan warna) dan masing2 diuji spektrometri untuk mengetahui kandungannya. Hasilnya dapat Anda gunakan sebagai acuan penyortiran.

Semoga membantu.

alhamdulilah….terima kasih banyak atas masukan nya pak, sangat membantu sekali

Saya mw nanya,,klo semisal mw membuat mold untuk master pengecoran kuningn bentuk sambungn pipa T dan L dri bahan besi/baja jenis apa y,,??trus untuk rongga isi/lubang tengah pipa memakai pasir atau bahan jenis apa agar setelah proses selesai ada lobng pipa trsbut,mohon pnjelasannya

Yth mas/mbak Trina

Untuk bahan mold Anda bisa menggunakan baja karbon atau untuk keperluan proses masal tentu baja paduan khusus yang banyak dijual dipasaran. Anda tinggal meminta bahan steel untuk mold/dies. Berkaitan dengan kemampuan geometrinya untuk menahan panas Anda perlu mempertimbangkan ketebalan mold yang mencukupi.

Untuk membentuk rongga Anda dapat menggiunakan resin coated sand (RCS) yang akan hancur dengan mudah setelah proses penuangan.

Semoga membantu.

pak izin bertanya

utnuk membeli material kuningan pemotongan bebas dimana ya pak? khususnya di daerah jakarta, terimakasih

Yth. Bpk widodo.

Salam sehat…

Mau tanya pak saya mau memproduksi lonceng.setelah saya cari info ternyata materialnya perunggu.karena yang diinginkan supaya lonceng itu bersuara gema ,nyaring dan keras.mauminta tolong bapak kuningan sama bahan apakah supaya bisa jadi bahan perunggu,dan berapa persenkah perbandingannnya,trimakasih

Yth mas Achmad

Pada umumnya lonceng2 besar terbuat dari bahan perunggu dengan kandungan Sn 20-22%. Unsur2 lain hanya diijinkan total 2% dengan kandungan Pb maksimum 1%. Rest adalah Cu (min 78%) sebagai bahan dasar.

Untuk membuat perunggu semacam ini, Anda tidak dapat menggunakan bahan kuningan yang kandungan Zn nya sudah tinggi. Anda harus sortir bahan sedemikian rupa untuk mendapatkan bahan baku yang benar2 bronze (CuSn dengan sedikit Pb) atau membeli bronze ingot dengan komposisi seperti diatas.

Seboga membantu.

yth pak widodo.

maaf pak saya mahasiswa mau bertanya apakah ada paduan lain untuk mencegah kebocoran pada produk produk dari kuningan, khususnya pada produk yang di aplikasikan untuk saluran air. mohon solusinya pak. terimakasih

Yth mas Fauzi

Bocornya komponen kuningan tidak disebabkan oleh paduannya namun oleh porositas yang disebabkan oleh shrinkage, inklusi, gas ataupun struktur kasar.

Coba Anda identifikasi lebih cermat titik kebocoran yang terjadi dibawah mikroskop. Dengan demikian Anda akan bisa mencari solusi dengan lebih terarah.

Semoga membantu/

mohon dibantu pak

apa benar bahan kimia NITRID ACID sebagai bahan campuran untuk melunakkan kuningan saat peleburan/ di masak……

mohon saran dan tanggapanya pak……

makasih pak……

dan berapa perbandingan nya pak……….???

saya ingin melebur 3kg kuningan………

berapa perbandingan bahan kimia NITRID ACID dengan 3kg kuningan saat saya melakukan peleburan/memasak…

Yth mas Arif

Asam Nitrid (HNO3) merupakan asam kuat yang TIDAK digunakan pada proses peleburan kuningan. Uap dari bahan ini sangat berbahaya bila terhirup oleh pernafasan.

Semoga membantu.

pak saya lagi nyari logam paduan biner yang benar benar biner buat pengujian TUGAS AKHIR saya, kira kira bisa dapat dimana pak ? kami lagi membutuhkan segera untuk bahannya kami tidak mempermasalahkan yang penting logam benar benar paduan biner saja

Yth mas Fikri

Yang seperti itu tidak ada di pasaran. Jadi Anda harus membuat sendiri dengan mengabaikan unsur2 trace element. Coba Anda beli Al mendekati murni dan Mg juga mendekati murni. Masukkan Mg sedikit demi sedikit kedalam Al cair yang dilindungi gas argon.

Semoga berhasil.

di porum ini apa tidak ada kang yang jasa mengecor gitu ? kalau ada minta kontaknya dong kang

siapa aja yang mau buat paduan biner…kami sangat mmbutuhkan segera kang

pak widodo apa kajian teori tentang titik lebur kuningan trims

Yth mas Akhmad

Secara teoritik titik lebur kuningan (Cu-Zn) akan menurun bersama dengan kenaikan kandungan Zn (lihat diagram biner Cu-Zn diatas). Untuk kuningan dengan Zn sekitar 40% titik leburnya sekitar 900 oC, jadi cukup rendah. Kajiannya sudah cukup lengkap diartikel diatas. Pada praktiknya, titik lebur kuningan ditandai dengan mulai berasapnya bahan yang dilebur. Asap tersebut berasal dari Zn yang terbakar (terosidasi). Semakin banyak asap maka berarti suhu cairan sudah terlalu tinggi serta mengakibatkan Zn losses yang besar.

Semoga membantu.

trims Pak Widodo atas tanggapannya,…terus dimana saya dapat literatur lengkap tentang kajian teorinya tentang titik lebur kuningan dan bagaimana prosedur yg tepat untuk memperbaiki kualitas kekerasan hasil pengecoran logam kuningan dengan faktor2 seperti, temperatur titik lebur, persentase bahan tambah, dan panas suhu cetakan. mohon bantuannya. trims

Yth mas Akhmad

Coba Anda lihat ASM Metals Handbook vol 15: Casting.

Semoga membantu.

Assalamualaikum wr.wb

Mohon ijin pak.widodo saya mau bertanya untuk usaha kecil saya!saya dirumah home industri di limbah sisa Cu.nah dari limbah-limbah itu bercampur sejenis abu atau pun kotoran-kotoran lain. yang saya pertanyakan.

1.Bahan kimia yang bisa memisahakan Cu dari kotoran2 karena dalam limbah itu hanya berupa abu-abu bakaran yang mengandung Cu.

2.Ada juga yg menjalankan usaha itu,alat pembantu untuk setrum Cu nya dari kaleng susu maksudnya bagaimana ya pak.

Mohon penjelasan dan info nya pak.terimakasih!

salam,

mau tanya pak widodo bagaimana cara menghilangkan hitam pada patung yang terbuat dari bahan kuningan. terima kasih atas bantuanya

trims atas masukannya…kalo boleh tanya lagi kenapa cetakan harus dipanaskan dan brp temperatur cetak yg bagus untuk kuningan dan brapa bahan tambahnya agar kekerasan bagus? trims

Yth mas Akhmad

Tujuan cetakan dipanaskan adalah untuk mengurangi temperature drop saat penuangan, sehingga cairan tetam memiliki fluiditas cukum untuk mengisi rongga cetakan, terutama bagian tipis. Jadi semakin tipis produk Anda, maka temperatur cetakan harus lebih tinggi. Biasanya berkisar di 350-450 oC.

Kekerasan kuningan (CuZn ditentukan oleh kandungan Zn nya. Semakin tinggi tentu akan semakin keras. Kuningan keras yang umumnya digunakan untuk perhiasan maupun instrumen musik memiliki kandungan Cu>40%.

Semoga membantu.

assalamualaikum wr.wb pak saya mahasiswa yang sedang mengerjakan tugas akhir,pada tugas akhir saya komposisi kimia dari materialnya : Cu: 56,7% -Zn40,5%, dan Pb 1,4% Selebihnya Fe,Mn,Ni,Si, Al,Sn hanya nol koma sekian, nah pertanyaannya adalah:1. Termasuk ke jenis apakah material yg saya teliti, muntz metal/naval brass atau yang lain?

2.untuk referensi membandingkan struktur makro apakah ada referensinya??

.mohon bantuannya pak, terimakasih

assalamualaikum wr.wb mas saya iman firmanto, mahasiswa yang sedang mengerjakan tugas akhir. komposisi kimia material yang saya teliti ialah : 56,7 Cu- 40,5 Zn serta Pb 1,5, sedangkan Fe, Mn, Si, Ni, nya hanya kisaran nol koma. Pertanyaanya: 1. termasuk jenis apakah material tersebut? a.Muntz metal, b. Naval brass, atau jenis yg lain.

2. bagaimana cara membandingkan/mempelajari struktur makronya? apakah ada referensinya tentang struktur makro, bila ada mohon saran nya mas.

3. terkadang saya suka tertukar mana fasa alfa mana fasa beta nya, antara putih sama gelap. mohon pencerahannya.. hehe

terimakasih, mohon bantuannya ya mas.

Waalaikumsalam…

Yth mas Iman

Dengan kandungan Pb 1.5% pasti sudah diluar katagori muntz metal yang untuk bahan C28000 berdasarkan ASME dinomori dengan B36. Disitu jelas kandungan nominalnya adalah C0: 59%-63%, Fe: 0.07 (max), Pb: 0.09 (max) dan sisanya Zn. Maka bahan Anda lebih cocok utuk disebut naval brass, leaded atau juga medium leaded.

Dengan menggunakan mikroskop logam biasa tentu akan sulit membedakan strukturnya. Apalagi struktur makro. Karena struktur makro merupakan struktur hasil proses (casting process, forming process atau cutting process)

Yang pasti alfa yang lunak akan terkorosi saat etsa, sehingga menjadi “lebih dalam”.Dan bayangan (hitam/gelap) akan jatuh dibagian yang lebih dalam.

Semoga membantu.

alhamdulillah sangat membantu sekali mas, untuk yang no 2 mas saya masih ada pertanyaan,

untuk melihat/membedakan itu process casting, forming, or cutting nya itu berdasarkan apa? apakah harus dilihat struktur mikronya terlebih dahulu, atau bagaimana agar saya tahu proses pembuatan material tersebut.

adakah recomended buku referensi untuk saya? agar dapat menggali lagi ilmunya. trimakasih mas R.widodo atas sharing ilmunya . regard Iman

Yth mas Iman

Untuk non heattreated masih mungkin dibedakan dari jejak2 proses nya baik secara mikro maupun makro. Coba Anda lihat ASM Metalshandbook vol 9: Metallography and microstructure.

Selain itu Anda bisa menganalisisnya dari geometri produk, karena ada bentuk2 khas yang hanya dapat dicapai melalui proses casting atau forming atau machining. Untuk yang ini tidak ada referensi yang dapat saya sarankan.

Semoga membantu.

ok mas terimakasih banyak, sharingnya, sangat membantu sekali, semoga ilmunya bermanfaat. amiin

assalamualaikum wr wb, mas widodo, saya ingin bertanya lagi,

apa perbedaan fasa beta sama beta’ ?

yang kedua, ketika saya mncocokan gambar struktur mikro material yg saya teliti , material tersebut mirip dngan jenis manganese brass namun secara komposisi hampir masuk kriteria high naval brass,? adakah solusi yang lebih bijak agar saya memilih acuan apakah ke struktur apa komposisi, terimakasih. regard

iman

Waalaikumsalam

Yth mas Iman

Fasa beta sama dengan fasa beta’. Yang membedakan hanya kemampuan struktur ini untuk melarutkan unsur Zn, dimana beta memiliki kemampuan lebih besar karena suhu yang lebih tinggi menyebabkan jarak antar atomnya lebih renggang.

Struktur antara naval brass dengan manganese brass memang bisa mirip, apalahi bila kedua material tersebut pernah mengalami proses forming. Untuk memastikannya, silakan uji bahan dengan spektrometry untuk memastikan kandungan2nya. Bila Mn hanya minor saja, maka bahan tersebut pasti bukan manganese brass.

Jadi: dalam menganalisis suatu bahan, maka semua aspek pengujian harus diikut sertakan. Komposisi menyatakan apa yang terkandung, struktur bisa menunjukkan jejak proses maupun kondisi akhir dari bahan dan mechanical property sebagai acuan dasar aplikasinya.

Semoga membantu.

super sekali mas, terimakasih sangat membantu sekali sharing ilmunya. tambah semangat lagi nih belajarnya hehe. sekali lagi terimakasih

Assalamualaikum Wr.wb. saya boleh tanya lagi mas ? ada tiga pertanyaan mas, yang pertama pada material yng saya teliti ternyata fasa yg hitam lebih keras di banding fasa yg putih, apakah fasa yg hitam itu benar alfa? kalo benar kenapa harga kekerasannya lebih besar dibanding yg putih.

yg kedua, adakah standard minimum/max harga kekerasan pada fasa alfa dan beta di material kuningan ?.. klo ada buku apa yg bisa saya jdikan referensi.

yg ke 3 apakah keunggulan material kuningan dibanding material baja tahan karat pada intalasi perpipaan ? selain harga yg lebih murah dan mudahnya pembentukan pda kuningan. mohon share nya ya mas. regard iman

Yth mas Iman

Kalau harga kekerasannya berbeda signifikan, pasti yang lebih lunak disebut alfa. Bila perbedaannya tidak signifikan, boleh jadi unit selnya masih serupa (misalnya alfa) namun mengandung unsur Zn yang lebih banyak. Bayangan gelap jatuh dibidang yang lebih dalam (lunak) yang sy maksud sebelumnya terjadi dibatas2 butiran. Bila gelap pada bidang yang lebar, maka berarti bidang tersebut tidak teretsa sempurna (karena keras) sehingga lebih sedikit memantulkan cahaya (tampak lebih gelap)

Kekerasan suatu struktur baik yang lunak (disebut alfa) maupun yang lebih keras (disebut beta) sangat tergantung dari kandungan Zn nya. Misal alfa pada kuningan alfa dengan kandungan Zn 10% tentu beda dengan bila kandungannya 30%, padahal keduanya masih struktur alfa.

Keunggulan kuningan pada perpipaan hanya murah dan lebih mudah proses pembuatannya, sisanya tentu bahan baja tahan karat lebih unggul, baik dilihat dari mechanical, phisical maupun chemical propertynya. Silakan bandingkan berdasarkan standard propertynya masing2.

Semoga membantu.

ok mas makasih jawabanya .. sangat membantu sekali, jadi tambaha smangat nih blajarnya.. regard iman

Ass pakk saya mau tanya.

Saya ada tugas dari guru SMpn42 surabaya.. Bagaimana cara mencari informasi tntang penyusun campuran kuningan . atas bntuannya terimahkasih.

Mohon dijawah

Waalaikumsalam

Yth mbak Bella

Untuk mengetahui unsur2 penyusun bahan kuningan (misal % Cu, % Zn, % Al, % Sn, % Pb dsb) Anda dapat menggunakan alat inspeksi yang disebut dengan spectrometry analysis. Untuk Surabaya Anda bisa ke Sucofindo, ITS ataupun Univ Petra.

Semoga membantu.

Assalamu alaikum wr.wb.. Pak widodo, alhamdulillah berkat sharing dngan bpa, saya d bolehkan seminar untuk tugas akhir saya.. Terimakasih pak, oia satu lagi agar memantapkan saya, saya ada pertanyaan.. Pada gambar mikro struktur saya, terdapat bintik bintik pda fasa alfa dan beta, disebut apakah itu? Porositas apa persipitat ? Mohon pnjelasan tntang porositas dan persipitat pda cuzn. Terimakasih pak

Waalaikumsalam

Yth mas Iman

Presipitat umumnya terjadi pada paduan eutektik, serta terjadi bila komposisi paduannya dibawah eutektik. Paduan CuZn bukan paduan eutektik (lihat diagram binernya). Jadi sy pastikan titik2 hitam itu bukan presipitat.

Porositas adalah rongga baik itu disebabkan oleh gas atau susut (shrinkage). Jadi pastikan dulu apakah titik2 itu berupa rongga atau bukan. Dengan stereo mikroskop perbesaran 50 saja pasti sudah teridentifikasi.

Kemungkinan yang lain adalah inklusi. Yaitu partikel yang bisa jadi itu oksida ataupun senyawa logam lainnya. Unsur2 yang sering memunculkan senyawa logam sebagai inklusi antara lain Al dan Mn. Keduanya akan membentuk senyawa2 dengan Cu, dengan titik lebur tinggi. Untuk memastikannya, tentu Anda harus melakukan pengujian dengan instrumen yang lebih cermat dari spectrometri, misalnya Anda gunakan SEM.

Jadi kemungkinan terbesar dari titik2 hitam Anda adalah bisa porosity atau bisa inklusi.

Semoga membantu.

terimakasih pak atas.. sharingnya.. sangat membantu sekali

haturnuhun

asslamaualaikum wr.wb. pak terimakasih atas sharingnya, berkat sharing ini saya tinggal selangkah lagi menyelesaikan tugas akhir saya, forum ini sangat membantu banyak sekali. saya masih ingin bertanya pak, hehe

pertanyaan ke 1: selain struktur serta warna, apa saja yang membedakan fasa alfa dan beta dari segi kekuatan?

pertanyaan ke 2 : referensi apakah yang bisa saya cari tentang mekanisme penguatan logam? mohon penjelasannya tentang mekanisme penguatan logam secara sekilas. haturnuhun pak

Waalaikumsalam

Yth mas Iman

Yang membuat kekuatan fasa berbeda dengan fasa lainnya antara lain: struktur kristal, ukuran butiran, kondisi batas2 butiran, unit sel serta kondisi tegangan dalamnya.

Penguatan dapat dilakukan dalam 4 metode, yaitu

a. Grain Size Reduction

b. Solid Solution Alloying

c. Strain Hardening (Cold Working)

d. Annealing

Tentang ini dapat Anda lihat di

Abbaschian. “Physical Metallurgy Principles”. 4th edition.2009. Reed-Hill.

Beer & Johnston. “Mechanics of Materials”. 5th edition. 2006. McGraw Hill

Semoga membantu

maaf maz mau tanya untuk memperkuat kuningan kalau di lebur pake apa yaa ,,,,

yth pak widodo,,,,mau nanya nie campuran untuk kuningan biar kuat n tahan apa ya

yth maz widodo

mau nanya nie bahan apa untuk campuran kuningan saat di lebur supaya lebih kuat dan tahan ???,,,

yth maz widodo

mau nanya bahan apa untuk campuran kuningan saat peleburan agar lebih kuat dan tahan

Yth mas Midji

Untuk memperkuat “kuningan” Anda, tentu harus kita ketahui terlebih dahulu kuningan jenis apa yang Anda maksud. Bila itu adalah paduan Cu-Zn, maka yang perlu Anda tambahkan adalah kandungan Zn nya, sebab kandungan Zn >39% akan mengubah fasa alfa kuningan Anda menjadi fasa beta yang lebih keras.

Semoga membantu.

terimakasih atas sharingnya pak widodo, sangat membantu. regard iman

Salam, Pak Widodo saya sedang belajar melebur kuningan, masalahnya cairan kuningan tersebut tidak bisa cair seperti air tapi hanya seperti bubur, apakah mesti ada penambahan unsur tertentu supaya bisa cair seperti air, terima kasih.

Yth mas Surya

Cairan yang kental seperti bubur menandakan cairan yang teroksidasi. Khususnya unsur seng (Zn). Solusinya tentu mencegah oksidasi terjadi, misalnya:

a. Gunakan api reduksi ringan, dalam hal ini bahan bakar sedikit dilebihkan dibanding O2 (angin) dengan tujuan agar sisa gas pembakaran Anda tidak mengandung sisa O2, melainkan H2.

b. Gunakan cover selama peleburan. Cover mencegah kontaminasi O2 dari udara kedalam cairan. Yang paling murah dapat Anda gunakan arang kayu.

c. Keringkan bahan baku. Sebab kelembaban (H2O) akan terurai menjadi O2 yang menimbulkan oksidasi dan H2 (gas porosity).

d. Sisa H2 agar tidak menjadi gas porosity dapat dihilangkan melalui proses degassing.

Semoga membantu.

yth

yth maz widodo mau nanya nie bahan apa untuk campuran kuningan saat di lebur biar lebih kuat dan tahan ???,,

maaf maz widodo tak kira pesan nya gak masuk maka nya jdi banyak pertanyaan yang terkirim

Salam, Pak Widodo, terima kasih atas jawaban bapak ada hal lain yg ingin saya tanyakan yakni, apa tujuan penambahan phospor ketika kita melebur CuSn (bronze) dan dimana saya bisa mendapatkanya (phospor), terima kasih

Yth mas Surya

Pada peleburan tembaga dan tembaga paduan, phospor digunakan sebagai bahan deoxidator (dibubuhkan dalam bentuk senyawa CuP). Kandungan P sampai dengan 0.25% tidak memberikan efek yang signifikan terhadap sifat mekanik tembaga pada umumnya. Namun demikian, khususnya untuk bronze (CuSn), P mampu meningkatkan kekerasan, kekuatan tarik dan elongasi, dengan kandungan optimum sekitar 0.5-0.7%.

Semoga membantu.

Pak saya mau tanya, jika dilakukan pengecoran Cu dengan tempratur meting tinggi dan Zn dengan tempratur relatif rendah apakah tidak membuat Zn menguap? karena perbedaan titik lebur keduanya cukup jauh

Yth mas Shena.

Bila yg Anda maksud adalah paduan CuZn (Kuningan), maka pada umumnya material ini memiliki suhu lebur di 900 – 950 oC (lihat diagram biner Cu-Zn). Zn loss akan mulai terjadi pada suhu sedikit diatas suhu lebur. Ditandai dengan asap putih yang mulai mengepul. Namun demikian penguapan Zn tidak terjadi seketika. Ada waktu yang dibutuhkan agar Zn padat yang terlarut mencair kemudian teroksidasi dan menguap. Jadi secara teknis, peleburan kuningan harus dilakukan dengan cepat agar Zn loss tidak sempat terjadi, atau terjadi hanya sedikit saja.

Semoga berguna.

Terima kasih jawabanya, mohon masf satu lagi pertanyaan saya yg belum bapak jawab dimana membeli phospornya

Yth mas Surya

CuP masteralloy dapat dibeli di foundry suplier. Silakan digoogling dengan kata kunci tersebut.

Semoga membantu.

Pagi pak maaf agak melenceng dari topik … saya punya bahan baku dari calcopyrite apakah bahan ini visa saya lebur langsung mengginakan kupola pak …. terimakasih

Yth mas Mezira

Pada prinipnya kupola memang mirip dengan blast furnace. Namun untuk melebur batuan tambang, tanur kupola harus dimodifikasi agar memiliki daerah reduksi yang cukup.

Semoga membantu.

Selamat siang pak widodo…

Mau tanya pak, kemarin saya melakukan pengecoran logam CU (material scrap kabel) untuk dijadikan barang jadi berupa komponen listrik, yang ingin saya tanyakan :

1. Barang jadi hasil pengecoran dari luar terlihat bagus tidak ada masalah, tapi setelah barang tersebut melalui proses pengeboran di mesin bur dan di bubut terdapat lubang-lubang / keropos didalamnya. bagaimana caranya agar barang yang dihasilkan tidak terdapat lubang atau keropos didalamnya, apakah perlu penambahan kimia tertentu ?

2. Bagaimana biar cairan tembaga di dalam tungku dapat tidak mengampas / (gembel dalam istilah jawanya) dan agar dapat cair encer ?

Terima kasih pak widodo

Yth mas Anton

Cu merupakan bahan yang sulit dicor karena sensitif terhadap oksidasi. Cairang yang nggembel itu indikator nya. Oksidasi merupakan reaksi antara Cu dengan O2 dan H2O (kelembaban udara), lalu menyisakan gas H2 yang banyak. Mungkin lubang2 gas ini yang Anda temukan setelah dimasining. Maka untuk mencegahnya:

a. Peleburan harus terpisah dari udara bebas. Salah satu cara yang lazim adalah dengan menutup permukaan (covering) dengan arang kayu yang kering. Sehingga tercipta suasana karbon dipermukaan.

b. Pengapian harus dibuat bebas sisa O2. Supaya aman sedikit dilebihkan bahan bakar (light reduction).

c. Lakukan proses deoksidasi pada suhu sekitar 1260 oC. Biasanya digunakan tablet kalsium borid.

d. Holding 15 menit sebelum tapping, untuk memberi kesempatan gas2 H2 mengambang kepermukaan serta keluar dari cairan. Atau lakukan proses degassing dengan cara meniupkan gelembung gas mulia (gas bubbling) dari dasar tungku.

e. Begitu rentannya cairan Cu terhadap oksidasi lanjutan, maka selama proses baik peleburan, tapping ke ladle hingga penuangan, permukaan cairan harus selalu terlindungi oleh taburan arang kayu.

Semoga membantu.

Menanggapi jawaban P Widodo diatas…

Bisa dijelaskan jawaban pada Point “D” biar orang awam seperti saya dapat mengerti

– apa yg dimaksud dengan holding 15 mnt dan tapping ?

– Gelembung gas mulia apa sama dengan menyemprotkan angin dari kompresor ke dalam cairan logam tembaga ?

makasie P Widodo

Yth mas Antonius

Holding adalah membiarkan cairan pada susu tetap beberapa saat intuk memberi kesempatan gas2 yg ringan mengapung kepermukaan dan keluar dr cairan.

Gelembung gas mulia berupa bubble gas berukuran sangat kecil yg mbantu mengangkat gas2 tersebut.

Semoga membantu.

permisi pak kalo kuningan mengkilap kan nah ingin warna mengkilapnya menjadi dop/pudar memakai cairan apa ya ? trims pak

[…] https://hapli.wordpress.com/non_ferro/paduan-cuzn-kuningan diakses tanggal 4 april 2016 […]

maaf pak mau nanya, apa krakteristik kuningan, tolong dijelaskan. terima kasih.

Yth mas Mansur.

Secara umum kuningan terdiri dari kuningan keras dan kuningan lunak, tergantung dari kandungan Zn. Mechanical property kuningan dapat Anda lihat dari tabel pada artikel diatas.

Kuningan adalah bahan yang cukup tahan terhadap korosi, memiliki kilap yang baik serta kekerasan yang cukup sehingga banyak diaplikasikan untuk alat musik, perhiasan maupun komponen yang dituntut tahan terhadap korosi.

Semoga membantu.

Malam Pak Widodo

Salam kenal, saya mikha tolong dibantu cara menghilangkan warna hitam dan putih pada plat kuningan. Dan plat tembaga.

Plat kuningan saya spec nya c 2680 dan plat tembaga c 1100.

Terima kasih

Yth mbak Mikha

Ada beberapa merek pembersih kuningan yang dijual dipasaran, pada umumnya bisa digunakan sesuai petunjuk pemakaiannya. Namun sebelum membeli bahan2 tersebut, silakan dicoba dulu dengan menggunakan detergen yang dilarutkan dalam air dan kain yang lembut. Silakan rendam kuningan ataupun tembaga dengan larutan detergen dan digosok secara lembut agar tidak terjadi goresan.

Semoga membantu.

Salam kenal pak…nama saya Nandar…mau nanya pak.apa cetakan/master yang bagus untuk kuningan,terutama untuk produk yang tipis…dan apakah harus di panaskan/tidak cetakan tsb..trims

Salam pak….saya nanya tentang pasir cetak pak…apakah pasir cetak bisa digunakan untuk mencor kuningan yang berbentuk tipis dan melengkung???dan bagai mana caranya? Thank’s

Yth mas Nandar.

Ada banyak metode cetakan pasir, baik greensand (natu atau sintethic), resin sand, CO2 process sampai cement process yang dapat dipilih untuk mengecor kuningan. Tentu dengan kelebihan dan kekurangannya masing2. Semakin tinggi tingkat kompleksifitas produk, maka cetakan pasir semakin menjadi pilihan. Bila sand casting sdh tidak memungkinkan maka pilihannya adalah investment casting.

Semoga membantu.

Assalamuallaikum pak. Salam kenal saya ahmad.

Saya mau tanya pak. Untuk proses pembuatan zamak 3 dari material cosentrat prosesnya apa aja ya pak. Terus cara peleburannya harus pake apa ya pak? Mohon bantuannya ya pak. Terimakasih

Waalaikumsalam.

Yth mas Akhmad.

Zamak 3 merupakan bahan zink aluminium (seng paduan aluminium) dengan kandungan Al 35 -43%, lihat ASTM AG40A. Untuk memadukan Zn dengan Al, tentu Anda tidak bisa menggunakan consentrat yang masih berupa oksida seng dan sulfida (kandungan S bisa sampai 30%.

Bila Anda memiliki consentrat, maka proses awal adalah smelting baik pyrometalurgy ataupun elektrolisa agar Anda dapatkan Zn nya terlebih dahulu. Barulah Anda bisa menggunakan melting firnace/converter untuk memadukan Zn dengan Al.

Semoga membantu.

Assaalamualaikum

Saya ingin bertanya bagaimana caranyaa menghasilkan homogenitas tinggi paada kuningan ?

Waalaikumsalam

Yth mas Anggi

Permasalahan utama yang menimbulkan berbagai cacat coran pada peleburan kuningan (CuZn) adalah sensitifitasnya terhadap H2 atau kombinasinya dengan O2. Maka,tanur induksi merupakan pilihan terbaik pada proses ini. Penggunaan gas/oil furnace menuntut pengendalian pengapian yang cermat dengan atmosphere oksidasi lemah. kelebihan O2 akan mengoksidasi Zn, sedangkan atmosphere reduksi (kekurangan O2) akan menyisakan gas H2 yang mencemari cairan.

Proses peleburan harus dilakukan dengan cepat. Terhadap cairan harus dilakukan proses deoksidasi (biasanya menggunakan CuP) dengan P rest 0.015-0.03%.

Semoga membantu.

Assalamuallaikum pak. Salam kenal Saya Donny, saya memproduksi Brass Ingot secara manual.

saya mau bertanya nama dan harga alat untuk mengukur kandungan tembaga pada kuningan,

atas bantuanya saya ucapkan terima kasih 🙂

Waalaikumsalam.

Yth mas Donny.

Mengukur komposisi logam dilakukan dengan alat spectrometer. Terdapat berbagai tipe spectrometer, baik stationer maupun portable serta tingkat kecermatan. Oleh karenanya harganya pun beragam. Silakan Anda browsing dengan kata kunci spectrometry atau spectrometer, Anda akan menemukan berbagai informasi tentang alat ini.

Semoga membantu.

Assalamuallaikum pak. Salam kenal saya sukma.

Saya mau tanya pak. Untuk proses homogen pada kuningan dengan kandungan zn 29% sebaik nya pada suhu brp dan holding time brp lama ?

dengan metode pendinginan normalyzing.

Mohon bantuannya ya pak. Terimakasih

Waalaikumsalam.

Yth mas Sukma.

Homogenizing pada bahan tembaga paduan dilakukan untuk menghilangkan (melarutkan) segregat, khususnya untuk paduan Cu-Sn (tin broze). Segregasi tidak terjadi pada paduan Cu-Zn (kuningan), sehingga dengan demikian proses homogenizaton treatment tidak diperlukan, apalagi bila ketebalan dinding produk cor Anda sudah relatif seragam.

Untuk benda dengan tebal berbeda cukup Anda lakukan proses stressrelieving, yaitu pada suhu 315-345 oC yang ditutup dengan pendinginan lambat dalam open untuk menyeragamkan laju pendinginan.

Semoga membantu.

test

Bagai mana cara melebur sebuk kuningan agar bisa menyatu berbentuk bahan tlp impormasinya dan bahan2 campurannya tks

selamat malam pak, saya mau bertanya, untuk fasa gamma dan epsilon dalam paduan Cu-Zn memiliki properties bagaimana pak? soalnya saya cari cari literatur tentang fasa tersebut tidak menemukannya. Terimakasih

Yth mas Fajar.

Literatur yang membahas secara lengkap tentang fasa2 pada paduan Cu-Zn adalah Schumann: Metallography, Wiley-VCH; Auflage: 13 (1. Januar 1991). ISBN-13: 978-3527309597. Mudah2an saat ini sudah ada yang berbahasa inggris. Dalam buku itu juga tidak dirinci tentang property masing2 fasa, namun penjelasannya sangat bagus.

Semoga membantu.

Assalamuallaikum pak. Salam kenal saya aan,

saya mau tanya untuk pengunaan kuningan plat yang di las pada umumnya digunakan untuk apa saja?

Mohon bantuannya ya pak. Terimakasih

selamat siang pak. apa yang menyebabkan kuningan itu retak pada saat diforging? apakah ada yang salah pada saat melakukan contiuous casting rod? padahal tidak ada keretakan sewaktu pengecekan as kuningan.

atau ada kesalahan pada saat proses forging?

dan saya ada kepikiran, apabila as yang keluar dari casting yang masih berwarna hitam itu, apabila tidak melalui proses penyerutan sehingga berwarna kuning, apakah masalah apabila langsung dforging?

saya menggunakan cu 57-60, fe+sn d bawah 1.0, pb sekitar 2.3-2.4.

terimakasih

Yth mas Ayung.

Ada beberapa faktor yang dapat meningkatkan efek retak pada proses forging kuningan.

a. Kandungan Fe, Sn dan Pb terlalu tinggi (terutama Sn).

b. Kandungan Cu kurang atau Zn yang terlalu tinggi.

c. Suhu forging kurang atau terlalu tinggi sehingga terbentuk struktur beta yang regas. Untuk menentukan suhu terbaik silakan lihat diagram biner CuZn setelah memperhitungkan efek Fe, Sn dan Pb.

Hitam dipermukaan merupakan oksida yang terjadi pada saat proses casting. Oksida ini bisa tebal dan bila langsung diforging akan mencemari permukaan produk, namun bukan retakan.

Semoga membantu.

Yth. Pa R. Widodo

saya obed fajar mahasiswa D4 Polman Bandung sedang mengerjakan TA tentang kasus aqua regia (komposisi 3HCL + HNO3) yang di tuangkan pada gembok (bagian kuningannya). kasus itu semakin menjadi2 akhir2 ini dari situlah latar belakang saya melakukan penelitian ini. saat di tuang aqua regia itu mengkorosi kuningan secara cepat. saya mau bertanya solusi yang tepat untuk mengatasi masalah itu 1. melakukan proses heat treatment terhadap kuningan agar tahan korosi? 2. mengganti material murah dan ada di pasaran St 37 lalu di carburizing? Menurut bapak metode no.1 atau no 2 yang di lakukan pa dan alasannya apa?

terimakasih pa.

atas ketersediannya membaca pertanyaan ini

Yth mas Obed.

Aqua regia atau air raja memang cairan ampuh pelarut logam. Sepertinya tidak ada logam yang mampu bertahan terhadapnya. Jadi agar kuningan Anda tidak terkorosi, maka bahan tersebut tidak boleh tersentuh aqua regia. Tdak ada proses heattreatment yang mampu meningkatkan ketahanan korosi bahan kuningan, demikian pula proses carburishing. Jadi solusinya adalah coating. Bahan apapun yang Anda gunakan harus dicoating dengan bahan yang tidak terkorosi oleh aqua regia, seperti plastik tahan korosi ataupun lapisan keramik.

Semoga membantu.

pak sifat fisik dari kuningan tuh apa yah?

mksdnya titik cair dari bahan , berat jenis trus konduktivitas thermal konduktivitas listrik

Yth mas Fahri.

Ada banyak tipe Kuningan tergantung paduan2nya, Sifat2 fisiknya pun tentu beragam.

Untuk kuningan seng (zinc brass), secara umum memiliki sifat sbb:

Alloy Type: Binary

Content: Copper & Zinc

Density: 8.3-8.7 g/cm3

Melting Point: 1652-1724 °F (900-940 °C)

Moh’s Hardness: 3-4

Konduktifitas thermal maupun electrical maks 45% dari Cu (pure)

Tentang kuningan dapat Anda lihat di: https://en.wikipedia.org/wiki/Brass

Semoga membantu.

Salam kenal pak Widodo, saat ini saya mau membuat paduan bronze dengan bahan dasar cu 75%, sn 10% & pb 15%, kira2 jadinya seperti high leaded bronze.. apakah setelah menuang cor dalam cetakan harus di didinginkan cepat dengan air ataukah didiamkan saja dengan suhu ruangan? Seandainya saya masukan kedalam air apakah akan berpengaruh pada material untuk tingkat kekerasan & ke uletannya? Yang saya perlukan adalah bronze yang tidak mudah aus ketika dijadikan bahan bearing atau bushing untuk dipakai pada kecepatan yg sangat tinggi sekitar 100.000 – 250.000 rpm… dan juga mengingat pada bahan jenis besi yang bisa menerima perlakuan panas… saya kurang mengerti dalam hal metalurgi seperti ini.. mohon petunjuk nya pak… salam…

Paduan Al, Cu dan Mn terbentuk sifat mekanik seprti apa pak?

Lambang kimia dari Kuningan apa?

mohon penjelesannya….

Yth mas Ikhwan

Kuningan merupakan bahan tembaga (Cu) paduan (utamanya Zn) yang tergantun % Zn nya akan memiliki sifat2 mekanik yg berbeda serta diaplikasikan pada komponen berbeda pula. Tentang kuningan termasuk unsur2 yang terkandung didalamnya dapat Anda baca pada artikel diatas,

Karena Kuningan merupakan logam Cu paduan Zn maka ditulis berdasarkan simbol kimianya berserta unsur paduannya misal: G-CuZn15. G menyatakan paduan kuningan cor dengan kandungan Zn nominal 15% (menurut DIN/EN). Silakan lihat pada tabel diatas.

Semoga membantu.

Selamat siang Pak Widodo.

Saya ingin bertanya tentang diagram CTT atau TTT pada kuningan, diagram CTT bisa dilihat dimana? Apabila saya melakukan pengelasan terhadap kuningan, fasa apakah yang terbentuk pada HAZ? apakah perlu heat treatment untuk kuningan?

Untuk fasa β’ apakah mempunyai sifat mekanis seperti β?

Bahan yang saya pakai Cu:44-48 Zn:balance

Yth mas Fiqi.

Diagram CCT dan TTT dibuat untuk paduan besi karbon. Kuningan Anda adalah kuningan beta, dimana struktur yang terbentuk dalah struktur beta yang homogen sehingga praktis tidak terjadi perubahan oleh kecepatan pendinginan baik casting maupun welding. Pada prinsipnya fasa b dan b’ adalah fasa yang sama, yang membedakan adalah suhu keberadaannya, sehingga ada sedikit perbedaan pada sifat mekanik (berkaitan dengan perbedaan suhu).

Semoga membantu.

Selamat siang Pak Widodo

Saya mau Bertanya bagaimana Penjelasan mengenai frasa α dan Penjelasan mengenai frasa β pada tebel tersebut?

*pada diagram diatas?

Yth mas Rudi

Fasa alfa memiliki struktur yang berbeda dengan fasa beta akibat dari kandungan Zn yang terlarut didalamnya. Akibatnya keduanya memiliki sifat mekanik yang juga berbeda. Secara umum struktur beta keras, sehingga bahan ini banyak digunakan untuk instrumen musik karena memiliki suara yang nyaring serta dapat dipoles halus dan berkilap. Sedangkan struktur alfa lunak namun ulet sehingga banyak digunakan sebagai komponen permesinan.

Semoga membantu

Mas kalo boleh tau itu komposisi kimia dan sifat mekanik kuningan ada di buku asm berapa ya sama halaman brp ?

Yth mas Rio

Itu yellow brass mas, ada di ASM Metals Handbook, Vol 02 Properties and Selection Nonferrous Alloys and Special-Purpose Materials. Lihat di sekitar halaman 1030. Material code: C26800, C27000 (65Cu-35Zn).

Semoga membantu.

Kalo penjelasan tentang jenis2 brass mulai dari alpha brass,yellow brass,red brass ada di buku apa ya mas ? Buat referensi soal nya

Yth mas Rio

Sepertinya ASM Metal handbook vol 2 ditambah vol 15 dan ASM Specialty Handbook Copper and Copper Alloys sudah sangat lengkap untuk menjadi referensi Anda.

Semoga membantu

Satu lagi mas, standar spesimen uji tarik untuk logam kuningan ada di buku apa ya, terima kasih banyak mas saya sangat terbantu

Silakan Anda lihat ASTM E8 Standard Test Methods for Tension Testing of Metallic Materials.

Semoga membantu.

Yth. Bpk. R. Widodo

Saya mau bertanya, bagaimana cara menurunkan kadar Fe pada cairan kuningan dalam proses peleburan CuZn dengan tungku induksi? Apakah ada teknik tertentu yang bisa dicoba selain dengan menambahkan unsur-unsur lain untuk menekan kandungan Fe tersebut? Terima kasih.

Yth mas Joko

Besi (Fe) bersama dengan bersama dengan boron (B) berfungsi sebagai grain refining pada paduan CuZn (kuningan). Namun demikian karena efek hard spots yang terjadi, Fe dibatasi hingga 0.5% saja. Permasalahannya adalah, Fe tidak dapat diturunkan sehingga efeknya ditekan dengan menambahkan unsur2 lainnya.

Jadi, sebaiknya Fe dicegah agar tidak masuk kedalam kuningan misalnya tidak menggunakan peralatan yang terbuat dari besi/baja, memilih bahan baku dengan kandungan Fe rendah, memilih grain refining yang tidak mengandung Fe serta dan atau membatasi penggunaan bahan daur ulang.

Semoga membantu.

Yth. Bpk. Widodo

Dalam proses peleburan kuningan , jenis flux apa yang tepat digunakan ? kandungan unsur apa yang paling berfungsi dalam jenis flux tersebut?

Terima kasih

Yth mas SapTotti

Flux pada peleburan tembaga terdiri dari 5 katagori dasar yaitu: oxidizing fluxes, neutral cover fluxes, reducing fluxes (biasanya digunakan grafite atau arang kayu), refining fluxes, dan semicontinuous casting mold fluxes.

1. Oxidizing fluxes

Digunakan pada proses peleburan oksidasi/deoksidasi. Pada prinsipnya adalah untuk mengendalikan kandungan gas H2. Secara praktik metode ini hanya diterapkan pada peleburan dengan tanur krusibel dengan bahan bakar minyak/gas. Dalam hal ini akan selalu terjadi sisa H2 pada gas buang yang terserap oleh cairan.

Bahan flux yang digunakan tidak lain adalah cupric oxide atau mangan dioksida (MnO2) yang akan terurai pada suhu lebur tembaga serta melepas O2 yang akan mengikat H2.

2. Neutral cover fluxes

Digunakan untuk mengurangi metal loss dengan cara membentuk cairan ppelindung permukaan. Flukx ini umumnya berbasis borax, asam bor atau gelas yang akan cair pada suhu peleburan tembaga serta membentuk terak dipermukaan yang akan melindungi cairan.

Borax mencair pada suhu sekitar 740 oC. Terak cairnya efektip digunakan pada tembaga paduan seng (kuningan), mencegah penguapan Zn sehingga menggurangi Zn loss 3-10%. Cairannya yang “glassy” juga mengabsorb pengotor non metalik yang dibawa oleh bahan baku (oksida, pasir cetak, oli permesinan dsb). Sedangkan flux yang mengandung garam fluoride (CaF dan NaF), chloride dan silika juga membentuk lapisan pelindung dipermukaan yang berfungsi selain untuk covering juga untuk cleaning.

3. Reducing fluxes

Flux ini mengandung bahan berbasis karbon seperti arang kayu dan grafit. Pada umumnya digunakan pada peleburan tembaga (high copper, low Zn). Prinsipnya adalah melindungi atmosfir peleburan dari absorbs O2 yang berasal dari udara sehingga mengurangi melting loss namun tidak memiliki efek cleaning. Flux harus kerings rendah sulphur (oleh karenanya kokas/batubara tidak dianjurkan).

4. Melt Refining Fluxes.

Flux ini memang digunakan untuk menyingkirkan berbagai pengotor metalik yang tidak dikehendaki melalui reaksi oksidasi. Khususnya oleh secondary smelter yang untuk mendapatkan komposisi sesuai yang diinginkan, sering harus menyingkirkan unsur yang tidak dikehendaki. Berdasarkan standard free energy reaction, unsur-unsur seperti Fe, Sn, Al, Si, Zn dan Pb akan teroksidasi sebelum Cu sehingga dengan perhitungan yang cermat proses oksidasi terhadap unsur-unsur tersebut dapat dilakukan. Dalam hal ini bahan berbasis borax dapat digunakan.

5. Mold Fluxes.

Flux ini digunakan pada proses direct chill semicontinuous casting yang menghasilkan produk setengah jadi seperti strip ataupun bar. Tujuannya adalah untuk mencegah terjadinya oksidasi terhadap dies selama penuangan sekaligus berfungsi sebagai separating agent, khususnya pada pembuatan kuningan dimana oksida seng (ZnO) selalu terbentuk dan melekat dipermukaan dies.

Semoga membantu.

Terima kasih Pak.R.Widodo

Assalamualaikum Pak Widodo,

Saya sedang membuat produk dengan material GBZ 12 tetapi hasil hardness setelah di HT dengan temperature 260 C dan ditahan 1 jam lalu furnace di off dan tunggu 4 jam lalu dibongkar. Tetapi hardness yang didapatkan rendah. Padahal semua komposisi sudah masuk range. Apa yang harus diperbaiki pak? Standar hardness min 90 HB.

Waalaikumsalam.

Yth mbak Iin.

Sayang Anda tidak menyebutkan kekerasan yang tercapai. Namun demikian kekerasan akan naik bila kandungan Ni lebih tinggi dan kandungan Pb rendah. Jadi Anda bisa menambahkan Ni sampai batas atas (max 2%) dan menurunkan Pb serendah2nya. Anda juga bisa menempatkan Sn pada batas atas (13%)

Semoga membantu.

Standar densitas kuningan bisa di lihat di buku mana ya mas ?

Yth mas Rio.

Coba lihat di ASM Metals handbook Vol 2 atau bisa juga di ASM Specialty Handbook: Copper & Copper Alloy.

Semoga membantu.

Yth. Pak Widodo

Mohon Ijin bertanya.

Saya mahasiswa semester 6 Univ Negeri Malang (UM) yang baru akan memulai penelian saya tentang pengaruh presentase Ni dalam Kuningan dengan bimbingan Ibu Dr Poppy dan masih membutuhkan banyak rerfensi.

Adapun hal yang ingin saya tanyakan:

1. Berapa presentase Ni maksimum pada kuningan yg diizinkan agar hasil maksimal? (dengan Cu dan Zn lebih dominan)

2. Apakah peleburan Kuningan dengan penguat Ni ini wajib menggunakan Inert?

3. Berapa temperatur semi-solid kuningan (saya belum mendapat referensi)

Mohon batuannya dengan membalas pertanyaan saya di forum ini atau melalui E-mail amin.gustilana21@gmail.com,

Terima kasih.

Yth mas Amin.

Nickel tidak termasuk dalam unsur2 yang secara sengaja ditambahkan kedalam kuningan (yellow brass). Pada tembaga paduan seng seri C85200 – C85800 ia dibatasi maksimum 1%. Secara umum Ni memiliki efek seperti Cu, yaitu meniningkatkan dan sebagai stabilisator struktur alfa. Maka ia cenderung menurunkan kekerasan kuningan. Efek lain adalah sebagai grain refiner.

Inert gas digunakan untuk mencegah losses, terutama Zn saat peleburan, karena pada penelitian Anda Zn harus jadi variabel tetap. Ni sendiri mudah larut kedalam tembaga dalam kuningan Anda (Cu dan Ni merupakan binary isomorpous alloy).

Temperatur semisolid kuningan tergantung kandungan Zn nya. Silakan lihat di binary diagram Cu-Zn.

Semoga membantu.

Assalamualaykum

Yth pak Widodo

Saya sedang menyelesaikan tugas Akir, yang saya mau tanyakan berapa maksimal volt dan ampere yang harus di tahan dalam panel induksi pada saat penuangan cairan kedalaman cetakan.

Cairan yang dipakai adalah cairan Kuningan

Adakah referensi yang mendukung

Muhammad taslim Polman ceper

Assalamualaykum

Yth pak. Widodo

Saya akan menyelesaikan tugas Akir ,yang saya mau tanyakan

1. berapa volt atau Amper yang harus di tahan pada waktu pouring

2. Suhu berapa ledel (besi) yang siap digunakan untuk diisi cairan

Material yang di gunakan Kuningan

Terimakasih

Muhammad taslim pocep

Waalaikumsalam.

Yth mas Taslim.

Berapa volt/amper yang harus Anda berikan untuk menjaga agar suhu sisa cairan dalam tanur tetap, tentu sangat tergantung dari seberapa banyak sisa cairan yang ada didalam.

Untuk suhu ladle kususnya besi, kekuatannya akan menurun drastis pada suhu austenitnya (sekitar 700 oC. jadi untuk menjaga agar suhu ladle tidak naik sampai suhu tersebut, Anda dapat mengaplikasikan azas Blake untuk menghitung kenaikan suhu saat taping penuh.

Semoga membantu.

Terimakasih pak atas bantuannya, maaf apa bila ada salah kata .

Semoga ilmunya bermanfaat

Pak sya mau tnya cara menurunkan kadar Sn dalam peleburan kuningan itu gmn pak ya

Yth mas Ajik.

Sn bila sdh terlanjur ada dalam paduan CuZn (kuningan) akan sangat sulit untuk diturunkan, mengingat unsur paduan Zn memiliki afinitas yang lebih tinggi terhadap O2 dibanding dengan Sn. Dengan demikian upaya untuk menurunkan Sn (seperti juga Pb) akan berdampak terhadap turunnya Zn secara lebih drastis. Maka solusinya adalah mencegah masuknya Sn dengan sortir bahan baku yang cermat.

Semoga membantu.

pak saya mau tanya,mengapa harga impak baja karbon rendah, brass (kuningan) dan alumunium berbeda?

Yth mas Ijuuul.

Setiap jenis logam tentu memiliki karakteristik ikatan antar atom/molekulnya masing2, itu juga yang menyebabkan kekuatan masing2 menjadi berbeda termasuk juga harga impak (J/cm2). Atau berapa J (Joule) enerji yang diserap untuk mematahkan bahan dengan luas penampang (cm2) tertentu.

Semoga membantu.

Ass,Pak Rudi. Perkenalkan nama saya akbar.saya mau menanyakan brinell hardness Aluminium brass berapa y Pak? Pak saya mau menanyakan ketika al brass/brass dicasting dengan material carbon steell seperti aisi 1020 galv,bagaimana tahanan korosiny sicarbon dan kekuatanya Pak?mhn wejanganya pak

Ass,Pak Rudi. Perkenalkan nama saya akbar.saya mau menanyakan brinell hardness Aluminium brass berapa y Pak? Pak saya mau menanyakan ketika al brass/brass dicasting dengan material carbon steell seperti aisi 1020 galv,bagaimana tahanan korosiny sicarbon dan kekuatanya Pak?mhn wejanganya pak

Waalaikumsalam.

Yth mas Akbar.

Al-brass (C68700) termasuk bahan lunak, ia memiliki kekuatan tari 414 MPa serta kekersan sekitar 70 HBN. Ketahanan korosi Al-brass menurun seiring dengan kenaikan kandungan Fe. Pada penggunaan bahan mold steel untuk mencegah reaksinya dengan Fe, permukaan mold harus ditreatment (hardening) dengan cara carbonitriding ataupun cianiding.

Semoga membantu.

Pak minta informasi mengenai penjelasan fasa a dan fasa b

Yth mas Ompu.

Pada artikel diatas, yang dimaksud fasa a adalah alfa dan b adalah beta dalam font greek. Selanjutnya untuk memperkirakan struktur2 yang terbentuk, silakan Anda lihat di diagram biner Cu-Zn nya.

Semoga membantu.

sangat membantu

terima kasih banyak

Permis ingin bertanya arti gamma aksen itu apa ya?

Assalamualaikum , dimana tempat pengecoran yg bisa membuat paduan cuzn , cu 70% dan zn 30%

Mohon bantuannya

Maksh pak atas infonya

Pak bila kuningn kita hitamkan ge warna tidk pudar mksdnya tetp hitam ditambh zat apa ya . Etima kasih atas infonya🙏

Assalamualaikum,

Salam kenal Pak,

Saya mempunyai problem pada produk kuningan ditempat kami. Problemnya adalah setelah produk terkena air , kemudian ditiriskan airnya , setelah beberapa lama sekitar 3 minggu permukaan kuningan tersebut menjadi korosi ( hitam kehijauan ). Padahal berdasarkan uji lap composisi materialnya sudah sesuai dengan speck. Pertanyaan saya adalah :

1. unsur apa yang berpengaruh mempermudah / mempercepat korosi ? dan berapa batasannya.

2. Apa yang harus diperbaiki pada proses casting nya ?

3. Bagaimana cara menghilanh\gkan korosi tersebut dengan cepat ?

Mohon saran dan nasehatnya.

Wassalamualaikum

Erlan

Waalaikumsalam.

Yth mas Erlan.

Korosi pada logam merupakan peritiwa alami akibat adanya perbedaan potensial antara dua atau lebih logam. Demikian pula pada kuningan. Perbedaan potensial antara Cu dengan Zn segagai bahan paduannya akan menimbulkan korosi yang diperkuat oleh kondisi lingkungan sebagai elektrolit.

Jadi untuk mengurangi laju korosi pada kuningan dapat dilakukan beberapa cara, al:

a. mengurangi unsur2 paduan pendamping (Al, Pb, Sn, Mn dll).

b. Mencegah kontak langsung benda dengan lingkungan, misalnya di cat atau elektroplating atau bahkan dipatina.

Korosi yang tampak dipermukaan bisa dihilangkan dengan cara dicuci berbagai larutan asam (cuka).

Semoga membantu.

Selamat Siang Pak,

Mohon maaf mengganggu Pak.. saya mempunyai pertanyaan sekitar pembuatan CuZn paduan logam kuningan yang memiliki kadar Cu sekitar 57-60% Pak… terkadang pada proses pembuatan brass rod nya yang berbentuk segi enam maupun persegi, sering ditemukan retakan pada bagian sisi as yang bersudut… untuk tungku peleburan sendiri sudah kita naikan suhu dan volt yang digunakan Pak, apakah bapak ada masukan seperti bagian pada nozzle atau suhu ketika as keluar dari nozzle yang kurang sesuai sehingga menyebabkan retakan? retakan ini tergolong halus dan tidak banyak, namun sering kali ada dan ditemukan ketika proses skimming as

Yth mas Reza.