R. Widodo.

Staf pengajar Program Studi Teknik Pengecoran Logam POLMAN Bandung

Misalnya Anda mendapat pertanyaan semacam ini:

Suatu bahan besi cor dengan kandungan unsur C=3%, Si=2% dan Mn=0.4% akan diubah menjadi besi cor dengan kandungan unsur C=3.2%, Si=2,2% dan Mn=0,6%. Bahan korektur yang digunakan adalah besi kasar dengan kandungan C=4%, Si=2,8% dan Mn=1,2%.

Berapa % masing-masing bahan harus dimasukkan?

Peramuan bahan baku peleburan untuk menghasilkan komposisi cairan tertentu dapat dilakukan secara matematis maupun tabelis. Konsep dari perhitungan peramuan adalah mencapai sedekat mungkin komposisi yang dikehendaki melalui pengaturan jumlah masing-masing bahan baku, penggunaan bahan paduan hanya untuk melengkapi kekurangannya saja.

1. Perhitungan Matematis.

Secara matematis perhitungan dapat dilakukan sebagai berikut:

BT = 100 – A (dalam %).

Dimana:

BT = Bahan yang harus ditambahkan (korektur).

A = Bahan sebelum koreksi.

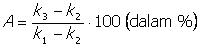

Kita nyatakan kandungan unsur didalam A adalah k1, kandungan unsur didalam BT adalah k2 dan kandungan unsur yang akan dicapai didalam bahan cair adalah k3. Maka:

jumlah perhitungan yang harus dilakukan untuk bahan paduan dengan n unsur adalah n-1 kali. Maka untuk bahan paduan 2 unsur cukup dilakukan 1 kali perhitungan, sedangkan untuk paduan 3 unsur harus dilakukan 2 kali perhitungan dan seterusnya.

jumlah perhitungan yang harus dilakukan untuk bahan paduan dengan n unsur adalah n-1 kali. Maka untuk bahan paduan 2 unsur cukup dilakukan 1 kali perhitungan, sedangkan untuk paduan 3 unsur harus dilakukan 2 kali perhitungan dan seterusnya.

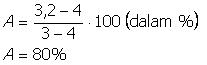

Contoh 1 (paduan 2 unsur).

Suatu bahan paduan tembaga (Cu) timah putih (Sn) dengan komposisi Sn=10% dan Cu=90% akan dikoreksi dengan menggunakan paduan CuSn dengan komposisi Sn=14% dan Cu 86% menjadi paduan dengan komposisi Sn=12% dan Cu=88%.

Berapa % masing-masing bahan harus dimasukkan?

Solusi:

Kandungan unsur Cu adalah:

didalam bahan awal, k1 = 90%

didalam bahan korektur, k2= 86%

didalam cairan yang akan dicapai, k3 = 88%

Maka:

BT = 100 – 50%

BT = 50%

Jadi untuk mendapatkan bahan dengan komposisi Sn=12% dan Cu=88%, digunakan campuran bahan baku antara bahan dengan Sn=10% dan Cu=90% sebanyak 50% ditambah bahan dengan Sn=14% dan Cu=86% sebanyak 50%.

Contoh 2 (paduan 3 unsur).

Mari kita mencoba menjawab pertanyaan yang diajukan pada awal tulisan ini, dimana diketahui:

a. Komposisi target: C=3.2%, Si=2,2% dan Mn=0,6%.

b. Bahan baku 1: Besi cor dengan komposisi C=3%, Si=2% dan Mn=0.4%

c. Bahan baku 2: Besi kasar dengan komposisi C=4%, Si=2,8% dan Mn=1,2%

Berapa % masing-masing bahan harus dimasukkan?

Solusi:

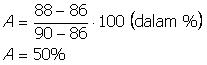

Pertama-tama kita hitung kandungan C sebagai berikut:

didalam bahan awal, k1 = 3%

didalam bahan korektur, k2= 4%

didalam cairan yang akan dicapai, k3 = 3,2%

Maka:

Dengan demikian besi kasar yang harus ditambahkan:

BT = 100 – 80 = 20%

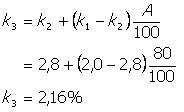

Dalam hal kandungan Si, dimana:

didalam bahan awal, k1 = 2%

didalam bahan korektur, k2= 2,8%

Bila ditambah dengan Si yang terkandung didalam besi kasar sebanyak 20%, maka k3 menjadi:

Sampai saat ini kandungan unsur Si masih kekurangan sebanyak 0,04%, sehingga diperlukan bahan paduan ferosilikon (FeSi). Selain itu masih harus diperhatikan bahan hilang terbakar (melting loss) unsur Si pada setiap peleburan adalah 10%.

Sampai saat ini kandungan unsur Si masih kekurangan sebanyak 0,04%, sehingga diperlukan bahan paduan ferosilikon (FeSi). Selain itu masih harus diperhatikan bahan hilang terbakar (melting loss) unsur Si pada setiap peleburan adalah 10%.

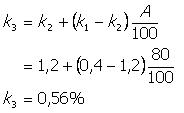

Perhitungan berikutnya adalah untuk menentukan kandungan unsur Mn, sebagai bertikut:

didalam bahan awal, k1 = 0,4%

didalam bahan korektur, k2= 1,2%

Bila ditambah dengan Mn yang terkandung didalam besi kasar sebanyak 20%, maka k3 menjadi:

Sebagaimana Si, kandungan unsur Mn pun masih kekurangan sebesar 0,04%. Maka bahan paduan feromangan (FeMn) perlu ditambahkan dengan memperhatikan faktor bahan hilang terbakar untuk unsur Mn adalah antara 15% – 20%.

Sebagaimana Si, kandungan unsur Mn pun masih kekurangan sebesar 0,04%. Maka bahan paduan feromangan (FeMn) perlu ditambahkan dengan memperhatikan faktor bahan hilang terbakar untuk unsur Mn adalah antara 15% – 20%.

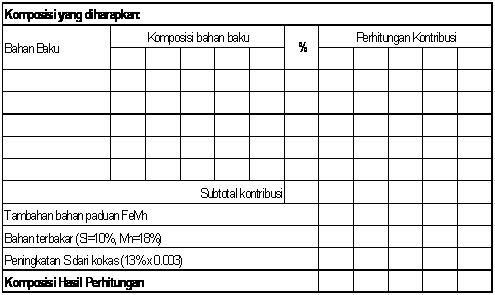

2. Perhitungan Tabelis.

Untuk melakukan perhitungan peramuan paduan dengan banyak unsur, cara matematis seperti diatas dirasakan kurang praktis. Perhitungan matematis pada akhirnya hanya digunakan pada kasus-kasus koreksi, yaitu apabila dalam suatu pengujian terhadap cairan pada proses peleburan diketahui adanya kekurangan pada salah satu kandungan unsur paduannya.

Metode tabel, apalagi bila ditunjang dengan perangkat lunak spreadsheet akan jauh lebih mudah dilakukan terhadap bahan paduan dengan unsur yang berjumlah banyak.

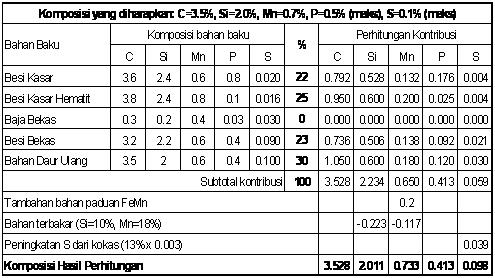

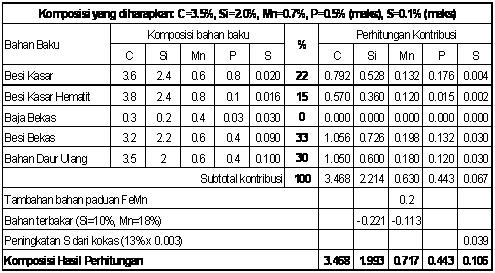

Contoh diatas adalah, perhitungan peramuan untuk suatu bahan besi cor dengan komposisi tertentu, kandungan unsur-unsur pada setiap bahan baku yang digunakan (misalnya besi bekas, besi kasar, besi kasar hematite dan bahan daur ulang) disusun sedemikian rupa dalam suatu tabel. Kemudian kontribusi (%) masing masing dihitung dan dijumlahkan, sehingga akan menghasilkan kontribusi total yang mendekati komposisi yang diinginkan.

Langkah-langkah perhitungan adalah sebagai berikut:

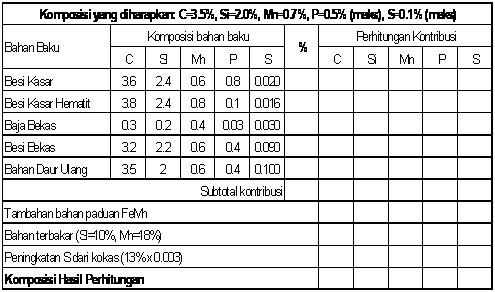

Langkah 1: Buat kolom-kolom tabel sebagaimana contoh. Jumlah baris disesuaikan dengan jumlah bahan baku yang akan digunakan dan jumlah lajur disesuaikan dengan jumlah unsur yang akan dihitung.

Langkah 2: Isi kolom komposisi yang diinginkan sebagai acuan perhitungan.

Langkah 3: Isi kolom bahan baku serta lengkapi kolom-kolom kandungan unsur didalam bahan baku. Pilih bahan baku yang memiliki kandungan unsur-unsur mendukung perhitungan.

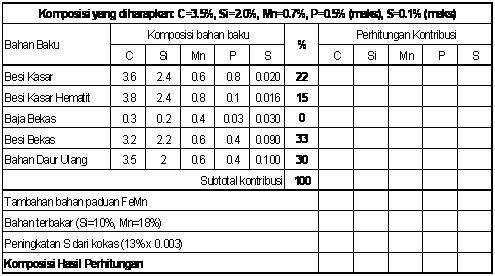

Langkah 4: Perkirakan peresentase bahan baku yang akan digunakan. Catatan, gunakan bahan baku terbanyak yang termurah. Ingat, jumlah persen total harus 100%.

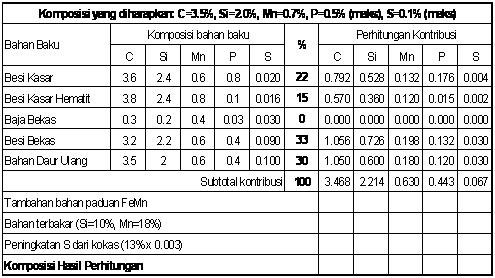

Langkah 5: Hitung kontribusi kandungan unsur-unsur terhadap komposisi, yaitu dengan mengalikan setiap unsur paduan dengan persentase penggunaan bahan baku. Kemudian jumlahkan kebawah untuk mendapatkan hasil subtotal kontribusi.

Langkah 6: Hitung tambahan bahan paduan maupun bahan-bahan terbakar dan tambahan unsur S dari kokas. Kemudian jumlahkan hasilnya dengan subtotal kontribusi sehingga menghasilkan komposisi hasil perthitungan.

Langkah 7: Teliti komposisi hasil perhitungan. Bila tidak sesuai dengan komposisi yang diharapkan ubah-ubah persentase penggunaan bahan baku sedemikian rupa sehingga hasil perhitungan dapat mendekati komposisi yang diharapkan. Ingat jumlah persen harus tetap 100%.

Tabel hasil akhir suatu perhitungan peramuan

Tabel hasil akhir suatu perhitungan peramuan

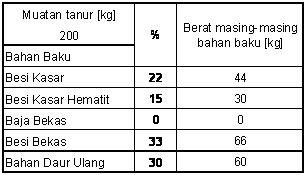

Untuk selanjutnya persentase hasil perhitungan dikalikan dengan jumlah muatan total tanur.

Tabel berat masing-masing bahan baku.

Tabel berat masing-masing bahan baku.

Jangan lupa mengalikan tambahan bahan paduan FeMn, yaitu 0,2% x 200 kg = 0,4 kg. Karena kandungan Mn didalam bahan paduan FeMn adalah 45%, maka bahan paduan FeMn yang harus diberikan menjadi:

FeMn = 0,4/45% = 0.9 kg.

Lakukan penimbangan bahan baku sesuai SOP (Standard Operation Procedure).

[…] ini bapak R. Widodo menyumbangkan artikelnya yang berjudul “Perhitungan Peramuan Bahan Peleburan”, yang memberi kita wawasan tentang cara mudah dalam mencapai suatu komposisi yang ditargetkan dengan […]

Dearest Mr. Widodo,

Perkenalkan sama saya faizal mahdar, POLTEK ITB ’98. To the point saja Pa, boleh saya minta contact number or address bapa? dalam waktu dekat ini saya akan mencoba untuk membuat pengecoran logam namun karena basic saya di Mechanical Engineering maka saya membutuhkan partner yang faham mengenai Cast-iron fero and ductile. jika berkenan bapa dapat menghubungu saya di faizal_mahdar (at) yahoo.com.

Saya tunggu kabar baiknya Pa Widodo.

Yth. Pak WIdodo,

pak saya mau tanya kenapa jika bahan baku yang digunakan bahan daur ulang 100% kenapa hasilnya kurang baik?? sedangkan material yang ingin saya buat sama dengan bahan daur ulang tersebut.

mohon bantuannya.

Yth mas Helmi

Ada beberapa masalah sehubungan dengan penggunaan bahan daur ulang, antara lain:

a. Semakin baik pengecoran Anda, maka bahan daur ulang yang Anda miliki akan semakin sedikit, rata2 hanya 20% an saja, maka bagaimana mungkin Anda bisa melebur dengan 100% bahan daur ulang.

b. Bahan daur ulang selalu terdiri dari runner/ingate, riser dan rejected material, dimana segala yang tidak Anda kehendaki ada didalam produk (berbagai masalah seperti sgregasi, slag/ipurity/sand erosion dsb), tentu dipindahkan kebagian ini. Jadi semakin banyak penggunaan bahan daur ulang sama dengan semakin banyak memasukkan masalah kedalam tanur.

c. Sering ada pasir menempel pada bahan daur ulang, karena biasanya tidak ikut dishootblasting, seringga berpotensi menimbulkan cacat terak.

Pada keadaan mendesak, dapat saja kita habiskan sisa bahan daur ulang dengan melebur 100%, namun dengan demikian berbagai effort tambahan (tergantung bahan yang dilebur) untuk menghasilkan cairan yang bersih perlu diterapkan.

Semoga membantu.

tapi masalahnya di tempat saya, pake metode investment casting dan hampir semua cetakan memakai gatting system yang besar. jadi banyak bahan daur ulang tangkai dan sebagian benda NG yang tidak/belum terpakai sedangkan produksi setiap harinya menambah jumlah bdu tsb.

Trimakasih.

Yth mas Helmi

Bila demikian maka statement sy yang terakhiur tadi dapat menjadi pilihan:

“Pada keadaan mendesak, dapat saja kita habiskan sisa bahan daur ulang dengan melebur 100%, namun dengan demikian berbagai effort tambahan (tergantung bahan yang dilebur) untuk menghasilkan cairan yang bersih perlu diterapkan”.

Atau jual saja sebagai scrap untuk membeli scrap kualitas yang lebih baik lagi. Memang mungkin ada selisih pembelian, namun saya yakin itu akan lebih kecil dibandingkan effort yang harus Anda berikan bila melebur 100% BDU, belum lagi kerugian akibat defect yang ditimbulkannya.

Semoga berguna.

saya ucapkan trimakasih banyak untuk sarannya Pak Widodo.

Pak untuk rumus menghitung kadar Ni. Pig irondlm pleburan tanur

Pak,apa aja bahan tambahan yang diperlukan untuk pembuatan besi cor dengan kualitas yg baik? Terimakasih,dan saya tunggu jawabannya

Yth mas Ibrahiem

Kandungan unsur utama besi cor adalah C, Si, Mn serta P dan S (max 0.1) jadi bahan baku terbaik adalah yang hanya mengandung unsur2 tersebut yaitu pig iron (memiliki komposisi yang sudah mendekati besi cor), besi tua, return scrap dan steel scrap. Untuk mencapai presentase unsur yg diharapkan dikoreksi dengan bahan tambahan seperti carburisher (untuk C), FeSi (untuk Si) dan FeMn (untuk Mn). Selanjutnya “hanya” untuk menghasilkan sifat mekanik tertentu (hardess/tensile strength) kadang2 ditambahkan bahan FeCr (untuk Cr dan tembaga (untuk Cu). Untuk membuat besi cor nodular masih diperlukan FeSiMg (untuk Mg rest/ nodularisasi).

Seberapa banyak penggunaan masing2 bahan tersebut tentu sangat dipengaruhi oleh komposisi target maupun proses Anda. Prinsipnya adalah, jangan gunakan bahan yang akan memasukkan unsur2 yang tidak dikehendaki oleh besi cor. Misalnya kalau terpaksa menggunakan steelscrap, maka sesedikit mungkin. Karena didalamnya terkandung berbagai unsur yang tidak dikehendaki oleh besi cor

Semoga membantu..

Terimakasih sudah meluangkan waktu utk memberikan solusi atas pertanyaan saya.

selamat siang, Pak

Perkenalkan nama saya Ika

Saya mau menanyakan terlepas dari proses pengecoran logam. Yang mau saya tanyakan disini mengenai pengolahan sisa hasil usaha atau yang bisa disebut sebagai limbah. (saya juga mau menanyakan pengolahan limbah dari proses casting)

1. Apakah ada pengolahan/treatment khusus yang bisa dilakukan kepada core resin?

2. Bagaimana cara pemisahan oli bekas dengan bram?

3. Apakah ada pengolahan/treatment khusus untuk dross yang dihasilkan dari pengecoran aluminium?

Terima kasih

Regards,

Yth mbak Ika

1. Sisa2 core resin bisa diregenerasi (dikembalikan kebutiran pasir aslinya). Namun mengingat biaya regenerasi pasir (thermal ataupun kimia) cukup tinggi, tentu upaya ini hanya akan ekonomis bila diberlakukan pada jumlah yang banyak.

2. Geram dapat dibersihkan dari sisa oli dengan dua cara, yaitu dicuci dengan detergent lalu dikeringkan atau dipanaskan pada suhu diatas flashpoint oli sehingga oli terbakar.

3. Tidak ada yang bisa dilakukan terhadap dross yang sudah berbentuk seperti pasir. Yang saya sarankan adalah mengurangi produksi dross. Cara yang paling sederhana adalah dengan membiarkan lapisan alumina dipermukaan cairan.

Semoga membantu.

Selamat Siang, Pak Widodo

Saya Ika

terima kasih banyak atas jawaban dari Pak Widodo untuk menjawab pertanyaan Saya.

Saya benar-benar baru di dunia pengecoran logam makanya saya akan mengajukan pertanyaan lagi

1. Bisakah menjelaskan tahap-tahap dan biaya regenerasi core resin? Seandainya biaya lebih mahal dari pembelian baru, maka apakah karakteristik core resin telah aman untuk dibuang ke lingkungan sekitar? kalo masih belum aman, adakah cara untuk me-treatment sisa core tersebut agar aman untuk dibuang?

2. Detergent seperti apa yang digunakan untuk mencuci geram tersebut? Apakah ada tempat/wadah khusus untuk pembakaran geram diatas flashpoint oli?

3. Apakah dross itu bisa langsung dibuang ke lingkungan? Dan apabila dross itu masih berbentuk bongkahan, apakah ada perlakuan agar aman dibuang ke lingkungan?

Yth mbak Ika

1. Aman atau tidaknya suatu limbah diukur berdasarkan ambang batas pencemaran yang diijinkan sesuai dengan peraturan yang berlaku. Namun demikian mengingat hampir semua bahan kimia akan berdampak buruk terhadap lingkungan, maka sebaiknya limbah pasir resin pun tidak dibuang langsung kelingkungan. Proses regenerasi dilakukan dengan urutan, sand crushing, heating (dust/smoke colecting necessary), cooling.

2. Semua detergent dapat melarutkan oli. Bila dilakukan pembakaran bisa digunakan rotary kiln. Biasanya dilakukan sebagai proses preheating sebelum masuk ke furnace. Namun demikian beram tetap bukan material yang disarankan untuk digunakan langsung sebagai bahan baku.

3. Drossl yang berbongkah2 kemungkinan masih mengandung Al cukup tinggi. Bahan tersebut masih diterima oleh para pengumpul untuk diambil Al nya. Dross yang sudah seperti pasir aman untuk dimanfaatkan sebagai bahan urugan.

Semoga berguna.

terima kasih banyak Bapak atas waktu yang telah diluangkan untuk menjawab pertanyaan saya

Saya benar-benar merasa senang bisa berdiskusi dengan Bapak.

Saya mendapat ilmu baru meskipun masih sedikit agak bingung mengenai proses regenerasi core resin. Adakah referensi yang bisa saya pelajari?

2. Apakah bisa sisa core resin ditempatkan di jumbo bag? Apakah waktu penyimpanan untuk core resin berapa lama? Apakah sama dengan waktu penyimpanan limbah yaitu sekitar 90 hari?

3. Beram yang sudah terbebas dari oli, apakah bisa langsung dibuang ke lingkungan?

4. apakah ada cara untuk mengolah oli bekas?

Terima kasih banyak

Regards,

-Ika-

Yth mbak Ika

1. Untuk referensi silakan Anda googling dg kata kunci “recliming chemicaly bonded sand filetype:pdf” disitu akan Anda temukan beberapa artikel menarik.

2. Sisa core resin dapat saja Anda simpan dalam jumbo bag. Ada kelompok2 yang mengumpulkan sisa bahan tersebut untuk kemudian mereka olah kembali. Waktu penyimpanan bisa sangat lama.

3. Konsep industri modern adalah”zerro waste industry” jadi tidak ada sampah yang dibuang melainkan diolah kemudian bisa dijual sebagai produk. termasuk beram. Apalagi bila sudah bebas oli, maka tnggal Anda kemas dengan baik, maka calon pembelinya sudah akan banyak.

4. Dewasa ini oli bekas juga dikumpulkan untuk kemudian dijual untuk dijadikan bahan bakar. Jadi yang harus Anda lakukan adalah mengelolanya dengan baik sehingga masih memiliki nilai jual yang memadai.

Semoga berguna.

DEAR PAK WIDODO

PAK SAYA MAU NANYA SUAMI SAYA USAHANYA PENGECORAN LOGAM . TAPI MENGAPA AKHIR2 INI HASILNYA KADANG BANYAK YG KEROPOS YA PAK. KL BEGITU APA YANG HARUS KAMI LAKUKAN YA PAK.

DEMIKIAN DAN TERIMAKASIH

Yth mbak Yuni

Sederhana saja mBak, kalau disebutkan “akhir2 ini”, berarti sebelumnya tidak terjadi keropos. Silakan mBak telusuri apa yang berubah atau diubah sehingga menjadi berbeda dengan terdahulu.

Keropos sendiri sangat banyak ragam dan penyebabnya. Sehingga untuk menghilangkannya tentu harus diketahui terlebih dahulu jenis keroposnya. Baru kemudian dianalisis berdasarkan jenis bahan maupun prosesnya sehingga penyebab keropos dapat didefinisikan serta dicarikan solusinya.

Semoga membantu.

Selamat malam , salam hormat Pak R. Widodo…

Saya sedang riset membuat blok mesin bensin (2tak, 135cc), kopling sentrifugal otomatis. Kalau sudah jadi mesin ini untuk saya aplikasikan ke minibike. Yang sudah saya lakukan yaitu melebur ulang almunium dari sparepart sepedamotor. Saya ingin coba meracik almunium dengan campuran lain, seperti magnesium/silicone agar lebih kuat & meyakinkan hasil cor-nya. Bisa bpk kasi contoh metode sederhananya? Hal basic apa yg harus saya pelajari?

Thank you.

Best Regardsss.

Yth mas Idham

Untuk improvement kekuatan bahan Anda bisa lakukan reverse enggineering yang dimulai dari analisis kekuatan bahan asal kemudian membandingkannya dengan standar2 bahan yang telah ada kemudian memilih komposisi lain dengan kekuatan yang Anda kehendaki.

Metode yang paling sederhana tentu adalah sand casting. Terdapat banyak referensi yang membahas tentang metode ini.

Semoga membantu.

Thank you… :Thumbsup

Yap pak, sand casting sudah saya jalankan dari 3 taun yang lalu, beberapa produk hasilnya juga sudah saya jual, alhamdulilah.hehehe. Pengen nambah ilmu metalurgi lagi, soalnya naik level harus produksi crankcase, hehe..

Salamm

Btw, ini link page FB mengenai riset mesin yang saya lakukan..

https://www.facebook.com/ArtorWorkshop

Thank you

Respect.

Assalamualaikum Pak R.Widodo…

Perkenalkan saya Hilmi,,saya juga mahasiswa dari Polman Ceper…

begini pak saya mau tanya terkait dgn kegiatan praktek diindustri sekitar…

bagaimana kualitas betoniser jika bahan pelburan baja karbon rendah dgn bahan baku daur ulang (steel scrap) serta ditambahkan Si 0,5% ? dan bagaimana cara improvement nya? kemudian bagaiman saya mengasumsikan perhitungan peramuan materialnya??

Terimakasih banyak sebelumnya pak… 🙂

Yth mas Hilmi

Sepertinya penambahan Ferrosilicon pada peleburan baja (beton esser) bertujuan sebagai doksidator, mengingat selain Al, maka Si pada peleburan baja merupakan bahan doksidator yang baik. Untuk menganalisis efeknya tentu Anda harus memiliki komposisi bahan (spektrometri) sebelum pembubuhan dan sesudah pembubuhan Si. Kemudian lakukan uji mekanik keduanya.

Semoga membantu.

Assalamualaikum

pak saya ibnu mahasiswa polman ceper..saya mau nanya losses unsur Carbon, silikon, dan Mangan selama proses peleburan itu berapa persen?

Terima kasih

Waalaikumsalam

Yth mas Ibnu

Losses sangat tergantung dari proses yang Anda lakukan. Jadi:

a. Peleburan dengan tanur apa (kupola, induksi…?)

b. Bahan baku yang Anda gunakan (scrap, carburisher, FeSi, FeMn…?)

c. Bahan yang dilebur (FC, steel, alloyed steel…?)

d. dll yang sangat proses Anda (kualitas proses, urutan pemaduan, jenis lining…?).

Jadi untuk mnegetahui losses tepatnya tentu harus diukur ditempat Anda. Untuk patokan awal, dengan asumsi Anda melebur besi cor dengan tanur induksi secara baik, maka % losses dari komposisi target:

a. C sekitar 10-15%.

b. Si nyaris 0%

c. Mn 5-10%

semoga membantu

Salam hormat pak widodo.saya berencana melebur calcopyrite ke dalam tanur cupola…untuk mendapatkan tembaga dan pmg metal…apakah ada fluxs tertentu yang bisa di pakai supaya besi tidak tercampur le dalam tembaga

Yth. Pak Widodo

Dalam perhitungan tabel diatas dikatakan “Hitung tambahan bahan paduan maupun bahan-bahan terbakar dan tambahan unsur S dari kokas”, sehingga didapatkan hasil demikian. Kalau boleh tau cara hitungnya gimana pak? Ada rumus atau referensinya? Terima kasih

Yth. Pak Widodo,

Pada perhitungan tabel dikatakan “Hitung tambahan bahan paduan maupun bahan-bahan terbakar dan tambahan unsur S dari kokas.” Kalau boleh tau cara menghitungnya gimana pak sehingga muncul hasil demikian? Adakah rumus atau referensinya? Terima kasih.

Yth mas Jimi.

Penambahan S dari kokas hanya diperhitungkan bila peleburan menggunakan tanur kupola (S datang dari bahan bakar kokas). Pada peleburan dengan tanur induksi, losses dipengaruhi oleh:

a. Suhu peleburan.

b. Kandungan O2 dalam cairan.

c. Lama penahanan (holding).

d. Urutan pemasukan bahan baku.

Maka besaran losses akan berbeda2 untuk setiap proses. Untuk mendapatkan besaran losses pada proses Anda, tentu Anda harus membuat pengukuran2 pada proses tersebut.

Semoga membantu.

YTH : pak widodo

Begini pak saya mau tanya tentang kandungan yang terdapat dalam Mn Hc dan Mn Mc , serta Cr . apakah masing2 dari unsur tersebut terdapat unsur karbon (C) dan berapa persentase nya . untuk lebih detailnya begini pak :

– di dalam Mn Hc terkandung berapa % karbon (C) ?

– di dalam Mn Mc terkandung berapa % karbon (C) ?

– di dalam Cr terkandung berapa % karbon (C) ?

Mohon di jawab ya pak ..

soalnya di tempat saya bekerja saya dipindahkan ke bagian lab operator spectro dan saya harus meracik komposisi dari produk yang akan di cor .

dan saya pernah mengalami kasus dengan kandungan unsur tersebut yang saling menambahkan persentasenya terhadap unsur yang lain.

Atau bila ada referensi untuk saya bisa menambah ilmu saya minta link nya ya pak .. terima kasih sebelumnya.

Yth mas Dedi.

Benar. Unsur C yang dibawa baik oleh FeMn HC maupun MC dan FeCr HC maupun LC harus diperhitungkan. Standard spesification untuk kedua nya dapat Anda lihat di:

ASTM A 99, untuk Ferromanganese dan

ASTM A 101, untuk Ferrochromium.

Semoga membantu.

YTH: Bapak Widodo

Selamat siang pak.

saya mau bertanya pak, tentang perhitungan komposisi material malleable cast iron. material ini berbeda dengan besi cor kelabu yang menggunakan nomogram untuk menghitung komposisi sesuai dengan ketebalan atau grade FC. karena malleable itu ada proses HT, bagaimana menentukan komposisi karbon, Silicon dan Mangannya ya pak.?

ambil contoh Malleable Cast Iron Perlitic and Martensitic Grade 45008, ASM Halaman 133.

Terima Kasih..

Yth mas Wijaya.

Nomogram memang tidak dapat digunakan untuk memperkirakan komposisi besi cor maleable. Anda bisa mulai dari komposisi anjuran, misal BCIRA, atau Anda bisa mulai dengan C=2-2.7%, Mn=0.25-1.25%, Si=1-1.75%, S=0.03-0.18%, P=0.05%max. Mengingat komposisi ini juga sensitif terhadap ketebalan, maka Anda bisa melakukan berbagai penelitian untuk mendapatkan kandngan C, Si dan Mn untuk ketebalan yang Anda pilih. Prisipnya adalah komposisi harus menghasilkan as cast ledeburit. Sisanya adalah urusan proses heat treatment.

Semoga membantu.

Yth. Bapak widodo

Saya mau bertanya tentang losses dari bahan paduan besi cor pak.

1. Losses untuk unsur C, Si, Mn, P, B, Cu, Sn, S berapa ya pak per 1x proses peleburan?

Material basic fc 10 dan fc 20. Peleburan menggunakan tanur induksi dgn kapasitas 500kg pak.

2. apakah ada referensinya yang membahas tentang losses paduan untuk besi cor pak?

3. Dan apakah bahan paduan efektifanya dimasukkan sebelum cairan ada atau menunggu didalam tanur sudah ada cairan.

Terima kasih.

Yth. Bapak Widodo,

Saya ada trial peleburan Al. Casting sistem gravity dan uji tariknya sangat membingungkan. Ingot sendiri Sr sdh di range 0.013 tapi setelah ditambah Strontium sama Flux AlTiB kenapa malah turun nilai Strontium di produk finishnya yaitu 0.0041, hal ini jika menggunakan Al. daur ulang 100%? Tapi jika memakai Ingot Al. baru 100% hasil Srnya bagus sekitar 0.016 sehingga uji tariknya bagus tapi pernah sekali juga nilai Srnya 0.0045. Logika saya di Ingot sdh ada Sr 0.013 ditambah Strontium lagi seharusnya hasil Srnya lbh bagus atau lebih tinggi tapi kok malah kebalikan. Tolong sarannya. Terimakasih.

Yth mas Arif

Apakah Anda melakukan proses degassing…? Baik bubble gas maupun chemical reaction memiliki efek yang signifikan terhadap Sr fading. Selama proses degassing, akan terbentuk layer Sr oxide dipermukaan. Oxide ini akan ikut terbuang bersama dengan dross. Secara logis, bila Anda menggunakan return scrap akan menghasilkan dross lebih banyak dari pada bila Anda menggunakan ingot. Maka Sr losses nya pun akan lebih tinggi.

Covering flux juga memiliki efek yang signifikant terhadap Sr Losses. Sebaiknya Anda melakukan Sr addition, setelah covering flux dan dross disingkirkan.

Semoga membantu.

Assalamualaikum Pak R.Widodo

Pak, kira-kira kalo saya mencari refensi tentang metode peramuan peleburan serta perhitungan bahan baku dapat diperoleh dari sumber mana ya pak…

Mohon pencerahannya pak, terimakasih… 🙂

Waalaikumsalam.

Yth mas Hilmi.

Metode peramuan peleburan merupakan hitungan matematika umum dengan menerapkan hukum keseimbangan massa, sepertinya tidak ada referensi yang khusus membahas hal ini. Jadi artikel diatas seharusnya sudah cukup untuk diterapkan pada proses2 peleburan pada umumnya.

Semoga membantu.

assalamualaikum pak widodo

kalo untuk peramuan fcd pasti kandungan Si dalam base metal induksi tidak boleh terlalu tinggi..karena saat pouring akan ditambah inokulan dan FeSiMg..

lalu bagaimana cara menentukan standart kandungan Si dalam base metal tersebut pak…

Base Si dlm inokulan 75% dan FeSiMg 45%

Waalaikumsalam.

Yth mas Ibnu.

Pada umumnya proses Mg treatment memasukkan FeSiMg 1.4-1.8%. Bila kandungan Si dalam FeSiMg adalah 45%, maka Si akan masuk sebesar 0.6-0.8%. Sedangkan dengan inokulasi 0.2% (FeSi inokulan 75%) akan menambah Si sebesar 0.15%. Jadi penambahan Si total adalah 0.75-0.95%. Maka Si dalam base materal adalah Si akhir yang diharapkan dikurang penambahan Si total.

Semoga membantu.

assalamu’alaykum pak widodo. perkenalkan saya ika. Saya ingin menanyakan beberapa hal terkait peleburan kuningan(pembuatan brass rod). Yield dalam peleburan kuningan itu apa ya maksudnya? trus idealnya itu yield nya berapa % dan di hitung dri apa? mohon penjelasannya ya pak karena saya awam dibidang peleburan kuningan

Waalaikumsalam.

Yth mas/mbak Ika

Yield adalah recovery, yaitu seberapa banyak hasil yang diperoleh dari sejumlah baku yang diberikan, misalnya.

Diketahui:

Bahan baku yang dilebur 100 kg.

Hasil 80 kg

Maka:

Yield atau recovery peleburan = 80%,

Losses: 20%

Yield yang ideal tidak didefinisikan, namun semakin tinggi Yield tentu akan semakin menguntungkan

Meningkatkan yield:

1. Pilih bahan baku yang bersih dan masive.

2. Peleburan cepat dan tidak melakukan holding temperatur pada suhu tinggi terlalu lama.

3. Lakukan covering saat peleburan untuk mencegah oksidasi berlebihan.

Semoga membantu.

Salam kenal pak Widodo,.. saya ingin membuat bronze dengan kandungan cu 75% sn 10% & pb 15% bahan baku menggunakan skrap kabel tembaga & timah batangan, apakah saya harus memasukan bahan sesuai dengan persentase kandungan bronze itu sendiri.. semisal dari hitungan 1 kg yaitu cu 7.5 ons , sn 1 ons lalu pb 1.5 ons? Apakah seperti itu pak? Atau seperti apa cara menghitungnya sehingga mendapatkan hasil akhir sesuai dengan target yang saya inginkan yaitu bronze dengan kandungan cu75% sn10% & pb15%..

Mohon maaf saya sangat buta masalah metalurgi.. mohon sekiranya dapat dibantu pak Widodo… trims…

Yth mas Irawan.

Memadukan Sn maupun Pb batangan akan menyebabkan losses yang besar. Sebab kedua bahan tersebut (memiliki titik lebur rendah) dicampurkan dengan Cu yang memiliki titik lebur tinggi. Jadi Anda harus tambahkan Sn maupun Pb sejumlah berapa besar losses yang akan terjadi. Sedangkan tinggi losses dipengaruhi oleh kecepatan dan suhu peleburan.

Saran: Gunakan master alloy CuSn maupun CuPb dengan demikian losses masing2 akan menjadi rendah serta mudah dikalkulasi.

Semoga membantu.

Terima kasih jawabannya pak, setelah pengecoran bahan paduan diatas apakah harus di didinginkan secara cepat dengan air ataukah hanya dibiarkan saja dengan sendirinya menjadi dingin mengikuti suhu ruangan? Dan apakah ada pengaruh terhadap tingkat kekerasan atau kelunakan bahan tersebut? Terima kasih…

Yth mas Irawan

Untuk menghasilkan bronze CuSn10 yang ulet, Anda perlu mendinginkannya secara lambat. Bahkan untuk benda2 tipis pendinginan normal (udara) tidak cukup lambat untuk mencegah terbentunya struktur rapuh.

Semoga membantu.

assalamualaikum pak widodo. perkenalkan saya andra mahasiswa perguruan tinggi swasta di jakarta..

material besi cor tetapi bahan utamanya besi scrap, apakah itu benar pak ? terima kasih

Waalaikumsalam.

Yth mas Andra.

Bahan baku yang dapat digunakan pada peleburan besi cor antara lain:

a. Besi kasar (pig iron). Merupakan bahan baku primer yang memiliki komposisi mendekati besi cor serta kandungan unsur lain yang relatif kecil.

b. Besi scrap (besi tua). Merupakan bahan sekunder yang sudah memiliki komposisi besi cor. Dipilih dengan ketebalam sekitar tebal besi cor yang akan dibuat.

c. Bahan daur ulang. Merupakan bahan sekunder yang berasal dari sisa2 proses pengecoran (sistim saluran, penambah dan produk rejected). Semakin baik proses pengecoran, ketersediaannya semakin sedikit.

d. Steel scrap (baja bekas). Merupakan bahan sekunder yang digunakan untuk mengendalikan komposisi besi cor. Digunakan terbatas mengingat baja selalu mengandung unsur2 lain yang mempengaruhi kualitas besi cor.

Untuk menghasilkan kualitas besi cor yang baik, anjuran pemilihan sesuai urutan diatas.

Semoga membantu.

Terimakasih atas informasi nya

assalamualaikum pak widodo, saya nadida dari polman ceper. mau bertanya soal loses karbon pada FC. jadi pertanyaannya pada temperatur brp carbon mulai mengalami loses dan penurunannya perdetik berapa%?

atau hanya membutuhkan data aktual dan dihitung menggunakan rumus?/

Waalaikumsalam.

Yth mas Nadida.

Pada peleburan besi cor, ada yang disebut dengan suhu keseimbangan yang dihitung berdasarkan kandungan C dan Si. Berkisar antara 1400 – 1420 oC. Diatas suhu keseimbangan akan mulai terjadi C losses, sedangkan dibawahnya akan terjadi SiO2 setup.

Laju penurunan C dipengaruhi oleh:

a. Suhu cairan. Semakin tinggi diatas suhu keseimbangan penurunan semakin cepat.

b. Kandungan O2 dalam cairan. Smakin banyak O2 dalam cairan semakin cepat penurunan. Selain O2 bebas yang terdapat dalam cairan, sebagian besar justru terikat sebagai senyawa oksida, misalnya karat yang terbawa oleh bahan baku.

Semoga membantu.

Assalamu’alaikum.

Pak saya Muhammad Akbar Riyadi, dari polman ceper.

Ingin bertanya, apa ada acara diskuni nasional bersama ahli metalurgi,dan ahli ahli lainnya untuk membuat sesuatu / kemajuan bersama foundry Indonesia yang melibatkan mahasiswa untuk menimbulkan bibit bibit baru ahli ahli pengecoran logam dan ahli ahli lainnya ?

Dan semoga bisa lebih maju dari foundry negara lain

Waalaikumsalam.

Yth mas Akbar.

Ide bagus.

Terimakasih.

Sedikit saran juga pak, untuk mengembangan atau memaksimalkan media seperti instagram , twitter dll. sehingga hapli lebih banyak di ketahui dan dibaca banyak orang.

dan tentunya akan banyak orang yang terbantu juga.

Terimakasih pak, semoga sehat selalu

salam.

Yth mas Akbar.

Ide bagus.

Terimakasih.

kalau ada tambahan bahan paduan Si dan Mn cara tau prosentase kontribusinya bagaimana?

Yth mas Aryadi.

Unsur Si dan Mn baik itu pada baha Ferro (besi cor/baja cor) maupun non Ferro (aluminium paduan) dapat dibaca dengan menggunakan pengujian spectrometruy (OES). Jadi Anda hanya perlu membuat sample uji sebelum penambahan Si maupun Mn, serta setelah penambahan. Untuk kebutuhan uji mekanik, maka Anda dapat membuat samplenya dengan cara seperti diatas.

Semoga membantu.

Bagaimana cara mengetahui fraksi massa dari paduan Al-Cu pada pengecoran untuk menghitung densitas teoritis

Assalamualaikum

pak saya ibnu Awwala mahasiswa teknik mesin UNJ..saya mau nanya losses unsur Sn (Timah putih) selama proses peleburan itu berapa persen? Saya belum mendapatkan jurnal ataupun loses dari Sn pak. Kiranya bisa membantu

Terima kasih

Assalamualaikum

pak saya ibnu Awwala mahasiswa teknik mesin UNJ..saya mau nanya losses unsur Sn (Timah putih) selama proses peleburan itu berapa persen? Saya belum mendapatkan jurnal ataupun loses dari Sn pak. Saya memakai paduan Cu28Zn2Al pak

Kiranya bisa membantu

Terima kasih

Waalaikumsalam.

Yth mas Ibnu.

Losses dipengaruhi oleh suhu cairan, waktu cair dan kondisi lingkungan (osidasi). Jadi untuk mendapatkan losses sebagai data penelitian Anda, tentu harus dilakukan penelitian awal dengan menggunakan variabel2 yang akan Anda gunakan.

Semoga membantu..

Yth Pak Widodo

ingin bertanya mengenai perhitungan peramuan bahan peleburan non-ferro aluminium? jika bahan utama yang dilebur berupa srap (siku) ,dan dural untuk mencapai kandungan aluminium paduan Si 7% Cu2,8% dan Al 84% dan sisanya unsur2 lain, sedangkan di dalam srap terdapat al si dan cu, begitupun dural

Yth Pak Widodo

ingin bertanya bagaimana cara menghitung aluminium paduan yang ingin mencapai kandungan Al84% Si7% Cu2,8% dengan hanya menggunakan bahan srap (siku) dan dural? apakah dengan 2 bahan tersebut dapat tercapai atau bagaimana

mohon sarannya

Yth mas Agung.

Tergantung bahan siku Anda kandungan Si nya berapa % mas. Untuk mendapatkan Cu 2,8% bisa digunakan Dural sekitar 60%. Berarti 40% lagi bahan siku yang harus memiliki kandungan Si sekitar 17%. Sepertinya bahan seperti ini tidak ada mas. Jadi Anda mau tidak mau harus menambahkan AlSi masteraloy.

Semoga membantu.

berarti dalam hal ini bahan yang berlaku untuk mencapai target hanya dural sebesar 60% dan AlSi Masteralloy dengan Si17% sebanyak 40% gitu ya pak? tapi kenapa di 17% pak? dan berapa penyusutan untuk Al, Si, dan Cu selama proses peleburan?

Yth mas Agung.

Maksud sy, bila bahan selain Dural itu Siku (seperti apa yang Anda sampaikan). Agar Si menjadi 7%, maka Siku itu harus memiliki kandungsn Si 17%. Bila ternyata tidak. Maka Anda harus menambahkan master allor AlSi. Tentu Anda harus menghitung lagi. berdasarkan kandungan Si di Master Alloy. Losses sementara abaikan dulu, karena ia bisa berbeda2 tergantung proses peleburannya.

Semoga membantu.

terima kasih banyak pak

Maaf pak saya mau nanya. Untuk penggunaan bahan paduan seperti FeSi dan FeMn itu ada batas minimalnya gk ya untuk setiap proses peleburan ?

Terimakasih

Yth mBak Sellyana.

Tidak ada batas minimum. Selama ia masih bisa memberikan dampak kenaikan Si maupun Mn sebagaimana diperlukankan, maka sedikit sekali pun masih bisa digunakan.

Semoga membantu.