Hal utama yang perlu sangat diperhatikan disamping prinsip pemanasan dan pencairan pada penggunaan tanur induksi adalah lapisan bahan tahan panas (lining) yang berfugsi sebagai krus. Kualitas lining ini sangat berperan terhadap fungsi, keselamatan kerja, metalurgi peleburan dan efisiensi.

Beban-beban yang harus dapat diatasi oleh lining adalah:

- Temperatur tinggi selama proses peleburan dan perubahan temperatur dari tinggi kerendah yang sangat cepat (temperatur shock) dan berulang-ulang khususnya ketika bahan baku dimuatkan.

- Gaya-gaya mekanik yang dihasilkan oleh tekanan cairan, benturan bahan baku dan gesekan baik ketika bahan masih beku ataupun telah mencair.

- Efek-efek metalurgi dari reaksi-reaksi yang berlangsung antara lining dengan bahan dan terak cair, unsur-unsur asing serta merusak yang berasal dari bahan baku (Zn, Pb) yang pada temperatur peleburan besi berada dalam keadaan sangat cair sehingga mampu menyusup diantara celah-celah lining.

Ketebalan lining tanur induksi berpengaruh pula terhadap efisiensi penggunaan enerji listrik karena lining yang terlalu tebal akan menghambat aliran induksi. Dengan demikian lining harus dibuat setipis mungkin dengan tetap mempertimbangkan keamanan tanur. Dewasa ini tergantung dari kapasitas muat tanur, ketebalan lining adalah antara 80 mm sampai dengan 200 mm.

Lining tanur induksi terbuat dari bahan berbentuk serbuk kasar yang kering. Bahan tersebut harus dapat terpasang dengan baik melapisi kumparan bagian dalam. Kekuatan dari bahan lining tersebut baru diperoleh setelah bahan mengalami proses sintering.

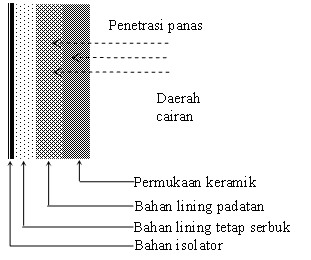

Proses sintering adalah proses pemanasan terhadap lining baru sehingga bahan lining yang semula terdiri dari serbuk kasar, sebagian berubah menjadi bersifat keramik yang tahan terhadap temperatur tinggi dan pengaruh-pengaruh kimiawi, sebagian berupa padatan masif yang segera akan berubah menjadi keramik bila daerah keramik telah menipis dan sebagian masih merupa serbuk yang mampu meredam getaran akibat benturan oleh bahan baku serta meredam retakan lining.

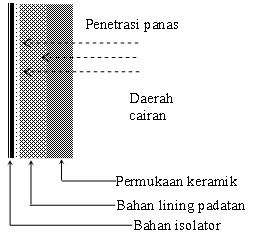

Selama proses peleburan daerah keramik akan terus menerus terkikis oleh cairan, namun demikian daerah padatan yang terletak tepat disebelahnya akan segera menjadi keramik sehingga ketebalan daerah keramik ini relatif tetap. Hal mana terjadi pula terhadap daerah padatan yang pada saat bagian terdepan berubah menjadi keramik bagian lain segera digantikan oleh bagian bahan serbuk yang berubah menjadi padatan.

Dengan demikian pada akhirnya bagian lining yang akan habis adalah bagian yang masih berupa serbuk. Artinya, bila bagian ini sudah habis maka lining tidak akan mampu lagi untuk meredam getaran dan retakan. Hal ini menjadi indikator bahwa lining harus segera diperbarui.

Gambar 1. Lining setelah proses sintering

Gambar 1. Lining setelah proses sintering

Gambar 2. Lining setelah digunakan berkali-kali

Gambar 2. Lining setelah digunakan berkali-kali

Ketebalan dari masing-masing daerah lining sesaat setelah proses sintering selesai adalah relatif sama, dengan demikian lining dapat dinyatakan habis bila ketebalannya tinggal 2/3 dari ketebalan semula.

Temperatur dan perlakuan pemanasan pada proses sintering sangat tergantung dari jenis bahan dan merek produk lining yang digunakan, oleh karena itu sangat disarankan untuk mempelajari terlebih dahulu spek teknis dari bahan lining bersangkutan.

Secara umum bahan lining terdiri dari 3 jenis yang masing-masing memiliki karakteristik pemakaian yang berbeda, tergantung dari Basisitas bahan baku yang membentuknya.

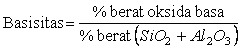

Basisitas adalah permandingan antara mineral yang terbentuk dari oksida-oksida basa umumnya MgO (magnesit) dan Cr2O3 (Chromit) dengan mineral yang terbentuk dari Silika (SiO2) yang bersifat asam dan oksida netral (AlO2) sebagai berikut:

Apabila basisitas > 1, maka bahan lining memiliki karakter basa dan digunakan pada proses peleburan baja karbon polos sampai paduan tinggi dan besi cor paduan tinggi. Sedang basisitas < 1, maka bahan lining akan memiliki karakter asam dan digunakan pada umumnya proses peleburan besi cord dan baja paduan Si. Bahan lining akan memiliki karakter netral apabila terdiri dari mineral campuran schamote (Al2O3 dan SiO2) dengan kandungan mayoritas adalah alumina (Al2O3). Lining ini dapat dipergunakan untuk proses peleburan hampir semua jenis bahan baik besi maupun baja cor.

Berikut adalah berbagai jenis mineral dengan karakteristiknya:

Mineral Basa:

- Magnesit (MgO ≥ 80%).

- Magnesit-Chrom (MgO = 55 – 80%).

- Chrom-Magnesit (MgO = 25 – 55%)

- Chromit (Cr2O3 ≥25%, MgO ≤ 25%).

- Forsterit.

- Dolomit.

Mineral Asam:

- Silika (Quarsa, Quarsite, SiO2 ≥ 93%).

- Tanah liat (SiO2 = 85 – 93%).

Mineral netral (Alumina):

- Grup 1: Al2O3 ≥ 56%

- Grup 2: Al2O3 = 45 – 56%

Mineral Schamote:

- Schamote (Al2O3 = 30 – 45%)

- Schamote asam ( Al2O3 = 10 – 30%, SiO2 < 85%).

Basisitas lining menentukan pemakaian dari tanur induksi dimana pemilihannya didasari oleh basisitas terak peleburan yang akan terbentuk selama proses. Bahan lining asam akan terkikis oleh terak peleburan berkarakter basa, demikian pula sebaliknya.

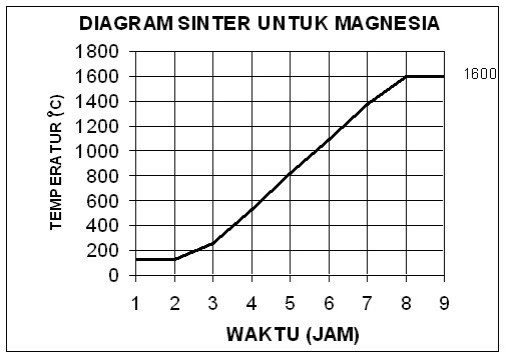

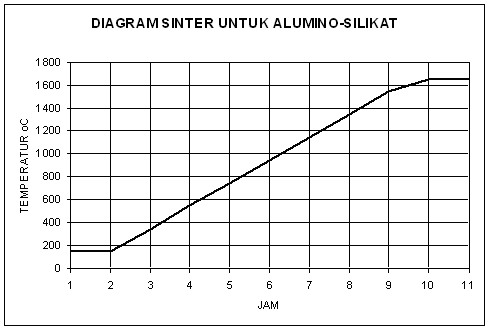

Lining baru dapat difungsikan setelah mengalami proses sintering, dimana sebagian dari bahan lining (bagian luar) yang semula terurai sebagai pasir diubah menjadi keramik melalui proses pemanasan pada temperature tinggi. Berikut disajikan kurva-kurva sintering untuk setiap karakter bahan lining.

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 220 oC/jam sampai suhu penahanan yaitu 1600 oC.

- Penahanan selama 1 jam.

- Pemanasan sampai temperatur taping yang diinginkan. Jangan lakukan penahanan pada temperatur diatas 1600 oC kecuali untuk keperluan taping saja.

Catatan:

Temperatur kerja maksimum 1815 oC (short time operation).

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 200 oC/jam sampai suhu penahanan yaitu 1650 oC.

- Penahanan selama 1 jam.

- Pemanasan sampai temperatur taping yang diinginkan. Jangan lakukan penahanan pada temperatur diatas 1650 oC kecuali untuk keperluan taping saja.

Catatan:

Temperatur kerja maksimum 1700 oC (Short time operation).

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 150 oC/jam sampai suhu penahanan yaitu 600 oC.

- Penahanan I selama 1 jam.

- Naikkan temperatur dengan laju pemanasan maksimum 150 oC/jam sampai suhu 900 oC.

- Pemanasan sampai temperatur sinter yang diinginkan dengan kecepatan 200 oC/jam. Jangan lakukan pengoperasian diatas temperatur yang diijinkan oleh spek material.

Catatan:

Temperatur kerja maksimum sesuai dengan % binder (lihat spek material)

Dari berbagai sumber.

Asalamuallaikum…?

Saya mau tanya,Pak. Tentang batu tahan api untuk Lining Tanur Tinggi yang di gunakan untuk peleburan Ore-Nikel itu jenis apa ya..? Untuk proses pemadatannya di dlm tanur tinggi bagaimana pak…?

terima kasih sebelumnya.

aslm..

mau tanya pak,,pengaruh MgO dan SiO2 terhadap refraktory magnesia pada peleburan nikel selain penebalan dinding tanur,,apa yah pak..?? mohon penjelasan nya pak,,terimakasih

pak mau tanya teknik pembuatan lining tanur netral beserta dengan proses sinteringnya

selamat siang pak,

kalau mau cari produk tanur induksi dimana ya pak ?

mungkin bapak tahu produsennya

balasan dari bapak sangat saya nantikan

Banyak pak sekarang yang Jual mesin induction furnace

Terima kasih ilmunya…. Sala

Assalmualaikum pak,

saya hanif dari polman ceper

Dari teori di atas tentang tanur induksi,kenapa untuk sintering untuk bahan silikat lebih lama dibandingkan dengan yang lain pak? adakah pengaruh yang menyebabkan lamanya proses sintering

Waalaikumsalam…

Yth mas Hanif.

Proses sintering terhadap lining tanur induksi bukanlah hanya sekedar memanaskan lining sampai suhu yang ditetapkan. Fenomena2 yang terjadi selama proses pemanasan, khususnya perubahan2 fasa bahan lining yang akan mengakibatkan terjadinya perubahan geometri (pemuaian) harus juga menjadi perhatian. Pemuaian yang tidak mendapat kesempatan (karena waktu yang terlalu cepat) akan mengakibatkan timbulnya internal stress (tegangan2 dalam) yang sering menimbulkan keretakan lining yang cukup parah.

Bahan lining berbasis silika (SiO2) memiliki beberapa kali perubahan fasa (pemuaian) selama proses pemanasan, yang tentu memerlukan waktu pemuaian yang lebih banyak dari bahan alumina (Al2O3) ataupun magnesia (MgO). Dengan demikian akan memerlukan waktu proses sintering yang juga lebih lama.

Semoga membantu.

Yth p.r widodo

salah satu material lining Al2O3 68%; SiO2 25%; Fe2O3 0,9%; P2O5 3,3% dengan bulk density 27000kg/m3

yg ingin sy tanyakan ialah peranan Fe2O3 dan P2O3 pada refractory tsb..apakah dengan komposisi ini refractory bagus yah pak?terima kasih

Yth mas Stefanus.

Bagus atau tidaknya dry ramming mix untuk tanur induksi tergantung dari kegunaannya. Karena lining dengan cairan yang dilebur didalamnya harus cocok.

Refraktory Anda itu berbasis aluminosilicate dan masih bersifat netral (tidak basa dan belum asam) sehingga biasanya digunakan untuk peleburan yang berfariasi, kadang besi cor (teraknya asam) kadang baja dan paduan2nya (teraknya basa). Karena digunakan seperti itu, maka biasanya umur pakainya pendek. Tanpa repairing paling2 60-80 heat dan bisa sampai 100 heat dengan repairing. Kalau hanya untuk besi cor akan berumur lebih panjang. Sedangkan kalau sering digunakan untuk baja paduan khususnya high Mn, maka umurnya akan lebih pendek.

Kandungan Fe2O3 dan P2O5 berfungsi untuk mempermudah proses sinter (tanpa mineral tersebut titik sinter bisa >2000 oC)

Semoga membantu.

Pak Widodo, Assalamualaikum….

Mau tanya slag removal jenis apakah untuk slaging cairan stainless steel, apakah ada pengaruhnya?

Masalah yang terjadi disini adalah slag di dalam casting, dan minta pencerahannya pak cara slaging yang benar… Terimakasih

Waalaikumsalam

Yth mas Miftah

Pada prinsipnya slag removal ditaburkan hanya untuk mengentalkan slag cair dipermukaan cairan sehingga dapat disingkirkan dengan lebih mudah. Namun dia tidak membersihkan cairan secara keseluruhan. Biasanya bahan slag removal hanya terdiri dari mineral2 silikat serta tidak ada yang dikhususkan untuk bahan tertentu. Yang terbaik adalah meminimalisasi produksi slag dari pada hanya sekedar menyingkirkannya.

Untuk meminimalisasi slag:

a. Bersihkan dinding furnace sebelum melting.

b. Pilih bahan baku yang bersih (semua bahan baku dishoot blasting).

c. Gunakan covering flux (untuk steel) separuh diawal pemuatan dan separuh lagi saat bahan sudah cair semua.

d. Singkirkan covering flux sesaat menjelang proses slag removal

Pada proses peleburan dengan tanur induksi, akibat adanya stirring, slag akan teraduk kedalam cairan. Bahkan ketika daya Anda setting diposisi holding, pergerakan cairan itu tetap ada. Saya sarankan, pada akhir pencairan (setelah suhu maksimum tercapai) nol kan daya tanur Anda sesaat. Pada saat ini tidak terdapat stirring sehingga slag akan naik kepermukaan. Taburkan slag remover dan benamkan beberapa cm kedalam cairan agar slag dibagian tersebut ikut mengental. Barulah singkirkan dengan cermat.

Untuk proses stainless steel seharusnya Anda sudah menerapkan filter dan mencegah turbulensi pada sistim saluran sebab semakin tinggi dan beragam paduan suatu bahan, maka produksi slag “setiap saat” akan semakin tinggi kecuali bila cairan Anda pisahkan dari O2 dari udara (misalnya pada proses vacuum).

Semoga membantu.

mohon maaf pak apa bila terjadi kecelakaan dalam pengolahan misal tanurnya meledak kita harus bagaimana

Yth mas Angga.

JANGAN sampai meledak. Pemeriksaan kondisi tanur dan lining serta pengoperasian yang benar menjadi kuncinya.

Bila sampai meledak itu salah Anda, maka begini urutan prioritasnya:

1. Tidak panik.

2. Segera matikan listrik dari saklar induk.

3. Buka cooling emregency

4. Selamatkan bila ada korban

5. Amankan lelehan cairan dan padamkan api

6. Perbaiki tanur setelah menjadi dingin.

Semoga tidak terpaksa dilakukan.

Assalamualaikum Pak Widodo…

Maaf pak, yang di maksud covering flux itu apa ya? apakah sejenis alat? bagaimana saya bisa mendapatkan itu?

Thanks

Waalaikumsalam

Yth mas Miftah

Flux adalah bahan (biasanya berbentuk serbuk) yang dibubuhkan untuk mendapatkan efek tertentu pada proses peleburan. Covering flux akan membentuk selapis slag cair yang menutupi permukaan cairan selama proses peleburan untuk mencegah masuknya O2 dan N2 dari udatra disekitarnya.

Ada banyak tipe flux untuk peleburan baja, untuk itu (agar tidak mengandung peasn komersial) saya hanya bisa menyarankan Anda untuk browsing melalui internet.

Semoga membantu.

Terimakasih Pak….

Salam Foundry, Salam HAPLI

Yth pak Widodo

mohon pencerahan mengenai Dasar Tungku Induksi pak.

Pertanyaan saya adalah:

– bahan jenis apa yang terbaik untuk sebagai alas lining tungku induksi?

– bagaimana urutan prioritas susunanya?

mohon beri gambaran sebagai pencerahan.

terima kasih

salam

sunardi

Yth mas Sunardi.

Berikut adalah bahan refrectory yang digunakan pada tanur induksi:

1. Castable rerfractory digunakan baik untuk cast top block/ring dan cast bottom block. Yaitu bagfian body furnace atas maupun bawah.

2. Coil grout (col cement) digunakan pada coil induksi dengan tujuan untuk menstabilkan coil agar tidak berubah ketika mendapat gaya2 akibat pemuaian/penyusutan.

3. Fibre/ceramic felt, atau insulating paper, atau mica plate sebagai slip plane antara area working lining dengan coil.

4. Dry ramming mix, sebagai working lining (lining yang langsung bersentuhan dg cairan), baik bawah maupun dinding. Terdiri dari acid lining (SiO2 based), basic lining (MgO based) dan neutral lining (Al2O3 atau Al2O3.SiO2 based), dipilih berdasarkan jenis logam yang diproses disini.

5. Plastics lining, digunakan untuk menutup bagian atas working lining (top cup) dan spout (saluran tapping).

Keterangan lain coba Anda lihat di http://viewforyou.blogspot.com/2008/10/induction-furnace.html

Semoga berguna.

Yth. R. Widodo

bagaimana pak agar saya bisa/membuat lining tungku induksi ??

dan menggunakan bahan-bahan refaktori yang baik ??

karena saya sedang membuat skripsi tentang lining tungku induksi. .

terimakasih dan mohon dibantu. .

Yth mas Riko

Ada banyak aspek kajian pada lining tanur induksi, khususnya dry ramming mix. Tentu Anda harus memilih aspek yang mana yang akan dikaji dalam skripsi Anda, misalnya:

a. aspek bahan (grain fineness number) terhadap umur pakai.

b. ramming density terhadap pemuaian maupun umur pakai.

c. aspek teknik ramming (stamping, fibrasi) dan waktunya terhadap umur pakai.

d. aspek sintering, baik waktu maupun suhu terhadap umur lining

e. dan sebagainya yang masing2 dapat dikembangkan menjadi berbagai topik/judul skripsi.

Dengan menetapkan aspek kajian, maka Anda akan lebih fokus dalam melakukan berbagai percobaan.

Selamat meneliti.

Yth. R. Widodo

maaf pak widodo, apa bapak bisa menjelaskan tentang pembuatan lining tungku peleburan aluminium berbahan silika ??

klo bapak memiliki data tentang proses pembuatan’a bisakah bapak kirim ke alamat email saya pak.

yuda_mantap88@yahoo.co.id

maaf bapak saya butuh sekali, mungkin bapak bisa membantu saya.

terimakasih pak widodo.

Yth mas Yuda.

Saya asumsikan Anda menggunakan tanur induksi, maka proses pemasangan lining sama saja dengan lining bahan lain. Dimulai dengan dry ramming mix, dipadatkan dengan bantuan lining former lalu disinter pada sedikit diatas suhu operasionalnya. Sy tidak menemukan buku yang khusus membahas tentang hal tersebut selain technical procedure dari beberapa supplier refractory dan materi seminar.

Lining silika (SiO2) tidak dgunakan pada peleburan aluminium, sebab O akan segera bersenyawa dengan Al menjadi Al2O3 sisanya Si akan larut kedalam Al. Lining peleburan Al yang terbaik berbahan Alumina.

Semoga membantu.

Yth. R. Widodo

selamat malam pak.

pak apa saja untuk batasan masalah pada pembuatan lining tungku induksi berbahan silika ??

tolong diberi refrensi pak.

terimakasih.

Yth mas Dwi

Kalau yang dimaksud adalah masalah2 yang dapat terjadi pada pemasangan lining tungku induksi berbasis silika, antara lain:

Bahan (dry ramming mix):

a. Kesalahan pemilihan ukuran butiran (untuk tanur besar ukuran butiran semakin besar)

b. Kesalahan dalam penyimpanan bahan (lembab atau terlalu lama) menyebabkan terjadinya degradasi kualitas bahan.

c. Kesalahan dalam memilih persentasi binder (HBO atau BO, 0.5% atau 0.8%) yang akhirnya tidak sesuai dengan suhu operasional tanur.

Teknik pemasangan (stamping atau kah fibrating).

a. Sebenarnya stamping lebih baik, sebab butiran refraktory dapat terdistribusi secara homogen. Pada fibrasi, butiran kasar cenderung naik keatas (khususnya bila fibrasi dilakukan terlalu lama). Untuk tanur besar stamping tidak efisien, sebab butuh waktu dan tenaga yang banyak.

b. Layer per layer yang terlalu tebal akan mengakibatkan kepadatan berbeda, sedang bila terlalu tipis mengakibatkan over density.

c. Density (dalam hal ini jumlah bahan terpakai, kg/cm3) tidak sesuai dengan spek bahan refractory

Sintering.

a. Kurang perhatian terhadap pemuaian pasir silika (suhu 600, 900 dan 1450 terjadi perubahan fasa yang mengakibatkan pemuaian) mengakibatkan besrnya internal stress yang menyebabkan retak.

b. Waktu sintering terlalu cepat mengakibatkan fasa2 silika tidak berubah sempurna. Ini dapat menjadi penyebab pecahnya lining saat digunakan.

c. Holding pada suhu sinter terlalu lama dan terlalu tinggi, sehingga bagian tersinter (depan) terlalu tebal dan bagian terurai (belakang) tipis sehingga cepat habis. Bagian terurai ini berfungsi sangat penting untuk meredam cairan yang mampu menembus retakan pada bagian tersinter, sehingga tidak menembus coil.

Semoga membantu.

Yth. R. Widodo

maaf pak bahan mana yang lebih baik dari pembuatan lining tungku pelebur alumunium ??

apakaha harus memakai Al2O3 atau MgO atau SiO2 ??

khusus lining untuk tungku peleburan aluminium ??

Terimakasih.

Yth mas Dwi.

Untuk peleburan aluminium tentu Alumina yang terbaik.

Semoga membantu.

Selamat pagi Pak R. Widodo

Pak saya sedang magang di suatu perusahaan besi cor..

Pak yang saya tahu bahwa Zn itu bereaksi dengan lining silika (asam)..

kasus disini kita mendapatkan scrap yang jelek dengan kandungan Zn yang tinggi..setelah cek komposisi kandungan Zn 1% lebih..dengan kondisi kita bisa menolak scrap tersebut..

Penanggulangan yang kita lakukan dengan mengontrol kecepatan Zn itu sendiri mengikis lining tanur sampai pada waktu harus melakukan sintering lagi..demi SAFETY..

yang saya ingin tanyakan bagaimana kita bisa mengontrol atau upaya untuk mengetahui kecepatan Zn mengikis lining tanur?

saya sudah sarankan untuk menggunkan lining netral tapi life time.n lebih pendek katanya dibandingkan lining asam…apakah betul Pak?

thanks

Yth mas Rivan

Permasalahannya bukan Zn mengikis lining, namun Zn memiliki titik lebur rendah, sehingga pada proses peleburan besi, suhu berada jauh diatas titik cai Zn sehingga (sebelum menguap) Zn akan menjadi sangat cair dan fluiditasnya tinggi sehingga mampu menembus pori2 dinding lining dan menyentuh coil. Jadi bukan karena reaksinya dengan bahan lining baik asam maupun netral.

Lining yang terbaik untuk proses peleburan besi cor, tetapasam (SiO2), sebab:

1. terak peleburan besi cor bersifat asam.

2. paling murah dan awet karena peruntukannya.

3. Reaksi cairan-terak-lining asam menghasilkan internal oxidation, sehingga kualitas cairan lebih bagus.

Semoga berguna.

oke Pak terima kasih sangat membantu sekali..

assalamualaikum pak Widodo

saya irsan dari polman ceper

pak untuk furnace ukuran 5 ton low frequency, ketebalan lining yg di rekomendasikan kira2 brapa ya pak? yang safety tapi pemakaian enrgi nya rendah ( teballining tipis) apakah ada rumus untuk menghitung nya? terimakasih sebelumnya

Waalaikumsalam

Yth mas Irsan

Setiap merek furnace memiliki design sendiri2 serta ketebalan liningnya sendiri2 pula. Jadi saya sarankan Anda untuk mempelajari kembali manual book furnace Anda.

Tebal lining ditentukan oleh:

a. Kapasitas tanur (semakin besar tentu butuh semakin tebal)

b. Kualitas bahan lining (karena tanur Anda LF maka tentu liningnya SiO2 atau asam. Ada berbagai pilihan merek lining jenis ini)

c. Tipe proses. Maksudnya apakah Anda sering melakukan holding cairan didalam tanur atau segera Anda tapping sampai sisa 1/3 tanur saja.

Semoga membantu.

assalamualaikum..

pak widodo dan DKK..

saya Fajar mahasiswa polman ceper..

saya mau tanya pak, perinsip kerja slag remover itu gimana pak..?

terus reperensi tentang slag remover bari mana pak..

terimakasih

Waalaikumsalam

Yth mas Fajar

Slag remover terbuat dari mineral siliceous (mengandung Si) yang berfungsi untuk mengentalkan terak sehingga terkoagulasi dan mudah untuk diangkat. Kebutuhan slag remover ini sekitar 0.07% – 0.2%. Sayang sy belum menemukan referensi yang membahas khusus tentang bahan ini.

Semoga membantu.

Terimakasih pak atas infonya..

pak saya mau tanya lagi..

kemarin saya mengikuti preses Re-lining ditempat saya praktek..

disana saya menemukan kejadian dimana lining bagian bawah tanur tersebut paling cepat habis pak..

tanur yang dipakai Frekuensi rendah sehingga dalam prosesnya tanur terdapat hill untuk proses peleburan berikutnya..

pertanyaannya,, apakah hill tersebut mempengaruhi umur lining..?

terus solusinya apa pak..?

terimakasih..

Yth mas Fajar

Demikian memang yang terjadi pada tanur induksi frekwensi rendah. Oleh karena itu biasanya pada bagian bawah tanur diberi kem,iringan lebih (taper).

Semoga membantu

yth mas R.Widodo

sy mau bertanya, bagaimana rasio pencampuran flux yang sesuai dengan kondisi tanur?

mohon penjelasannya pak

terima kasih

Yth mbak Stefany

Mungkin ada hubungan antara flux dg kondisi tanur, misalnya tanur yang sangat kotor tentu butuh tambahan flux untuk membersihkan cairannya yang tercemar. Namun demikian penggunaan flux selalu dikaitkan dengan kondisi cairan, sebab pada prinsipnya flux diberikan untuk treatment cairan hasil proses peleburan.

Semoga membantu.

Yth. Pak Widodo,

Saya ingin bertanya , bagaimana cara membuat linning untuk bahan baku dari sponge iron, karena ketika kami menggunakan lining yang biasa kami pakai , dengan scrap biasa bisa sampai 18 kali pemakaian sedangkan dengan menggunakan sponge iron hanya 6 kali pemakaian, …. saat ini agak sulit mencari scrap, kami mengganti sebagian dengan sponge iron.

Mohon infonya pak, terima kasih

Yth mbak Indah

Yang membuat lining Anda cepat habis adalah slag yang dihasilkan dari proses peleburan spone iron. Berbeda dengan steel scrap, sponge iron masih mengandung oksida (slag) yang banyak..Jadi karena lining akan melawan slag yang terdiri dari oksida2 (bersifat basa) maka lining Anda pun harus bersifat basa. Lining jenis ini biasanya memiliki kandungan MgO dominan.

Sebagai catatan tambahan, proses peleburan yh Anda lakukan dengan menggunaka scrap, yang umur lining liningnya “bisa sampai” 18 kali, bagi saya pun masih terlalu boros. Pemilihan, pemasangan dan perawatan lining yang benar seharusnya bisa digunakan hingga 100 bahkan lebih kali melting.

Semoga berguna.

salam pak R.widodo

saya ingin menanyakan,

1) sy harus membuat spesifikasi dari komposisi dan kriteria lining silika, kira-kira apa saja syaratnya dan komposisi nya yah pak?

2) deminkian jg komposisi dan kriteria coating zircon pak?

mohon bantuannya

terimakasih

Yth mas Stefanus

Untuk menentukan lining maupun coating tentu harus diketahui terlebih dahulu peruntukannya agar tepat sasara. Silakan Anda uraikan peruntukannya.

Semoga bisa membantu.

peruntukannya untuk besi cor pak,pada umumnya kami menggunakan lining asam/silika, hanya saja saya harus membuat spesifikasinya agar dapt digunakan sebagai acuan utk pembelian bahan; untuk coating kami biasanya menggunakan zircon based peruntukan utk coating baja di Furan, mohon bantuannya

Yth mas Stefanus.

Untuk pengecoran hanya besi cor (baik FC maupun FCD) yang Anda butuhkan untuk IF lining adalah dry ramming mix asam (acid) dengan kandungan SiO2 >99%. Untuk memudahkan proses sintering pilih yang mengandung binder (BO) 0.5-0.8%. Bahan ini memiliki suhu operasi 1500-1550 oC.

Sedangkan untuk pengecoran FC/FCD, saya sarankan grafit based coating sedangkan untuk baja tergantung paduannya. Bisa zircon based ataupun magnesia based.

Semoga membantu.

baik pak terimakasih banyak, untuk aplikasi coating baja bauxite based apakah bisa pak yah?seberapa bagusnya jika dibandingkan dengan zircon based?tq

yth pak r widodo

selama ini kami memakai coating untuk pengecoran baja pada cetakan furan menggunakan coaitng bauxite based, sy ingin sy tanyakan bgm spesifikasinya yah pak?jika dengan coating zircon based perbedaannya dmn?

terimakasih

Yth mas Stefanus

Ada coating yang berbasis mulite (Al2O3.SiO2) kalau bauxite tidak saya temukan di referensi yang sy punya. Pemilihan coating tentu harus didasari oleh materal yang akan dicor. Saat ini zircon based coating lebih banyak menjadi pilihan untuk pengecoran baja karbon sampai baja paduan Cr maupun CrNi. Sedangkan untuk baja paduan Mn digunakan manesit based (MgO).

Semoga membantu.

ysh bpk r widodo

kalo yang berbasis mulite itu spesifikasinya seperti apa yah pak?tp memang dari vendor yg sy terima itu bauxite based >60% dan sudah dipakai lebih dari 1 tahun pada coating cetakan furan utk baja…dengan temp tuang >1530 C itu ok ok saja pak,apa mungkin kandungannya itu mulite yah pak?

terimakasih

Yth mas Stefanus.

Mulite adalah Al2O3.SiO2. Jika refractory yang anda maksud mengandung sekitar 60% bauxit (Al2O3 juga) sepertinya itu bahan yang sama namun berbeda sebutannya.

Semoga membantu.

Yth. Bpk. R. Widodo,

Ada beberapa material lining sbb,

a) Al2O3 max 0.9%; SiO2 98-99%; Fe2O3 max 0.4%; Density 2080 Kg/m3

b) Al2O3 85.40%; MgO 13.50%; SiO2 0.20%; Fe2O3 0.10%; CaO 0.30% Density 2800-2950 Kg/m3

c) Al2O3 85.87%; MgO 12-14%; SiO2 max 0.2%; Fe2O3 max 0.2% Density 2800-3000 Kg/m3

Yang ingin saya tanyakan ialah peranan CaO pada point (b) pada refractory tsb.. dan diantara 3 material refractory diatas manakah yang menurut bapak paling bagus apabila digunakan untuk cor Baja paduan, Steel & Besi cor…?

Tolong untuk penjelasannya pak.

Terima kasih

Yth mas Amir

Untuk pengecoran baja/baja paduan jelas bukan point a). Yang ini hanya untuk besi cor. Point b) dan c) bisa digunakan untuk baja/baja paduan maupun besi cor, walaupun sebaiknya dipisah saja.

CaO biasanya mengikuti refractory yang mengandung MgO untuk mengurangi thermal expansion sehingga mengurangi risiko retak pada saat pendinginan tanur. Dengan demikian untuk proses peleburan yang discontinue point b) lebih baik.

Semoga membantu.

Baik, Terima kasih untuk jawabannya pak.

Ma’af pak saya mau tanya..

Kenapa kekuatan tungku yang saya kerjakan sangat minim hasilnya?? Paling 18 pemakean sudah tipis,..

Terima kasih pak..

Yth mas Widiyanto

Umur pakai lining tanur induksi ditentukan oleh:

a. Kualitas bahan lining itu sendiri. Bahan lining yang buruk tentu tidak akan memberikan hasil yang memuaskan.

b. Pemilihan jenis bahan lining berdasarkan bahan yang dilebur. Misalnya Anda menggunakan lining bersifat asam untuk melebur baja.

c. Teknik instalasi dan sintering. Misalkan kurang padat dan atau tidak tepat menerapkan proses sintering.

d. Teknik peleburan yang diterapkan. Terak yang terlalu banyak akan mengikis lining lebih cepat.

Jadi untuk mencari solusi dari masalah Anda, tentu keempat aspek diatas perlu dikaji ulang.

Semoga membantu.

Terimakasih penjelasanya pak..salam sukses..

selamat siang pak.

ma‘af pak saya mau tanya;

unuk memasak besi jenis besi bekas kapal dan galanis lining jenis apa yang cocok pak?

terimakasih

[…] dan basa suatu lining bisa dihitung dari basisitasnya. Bahan yang memiliki basisitas > 1%, berarti berkarakter basa. Bahan yang memiliki basisitas < 1%, mempunyai karakter […]

Mas boss, mau tanya untuk mencari standar pemakaian daya listrik pada tanur induksi dmana ya…?? jadi normal per heat itu standar pemakaian listriknya brapa….?

Yth mas Eko

Coba Anda browsing: JF Scifo, JT Radia. Theoritical/Best practice energy use in Metal casting operation. Itu bagus buat bahan referensi Anda.

Semoga membantu.

Selmat sore pak widodo, ditempat saya bekerja menggunakan ladel bottom pouring dg kapasitas 5 ton dan digunakan utk pnuangan alloy stell , dan seringkali terkendala, masalah stopper putus yg belum mencpau target pemakaian, mohon solusinya pak.

Yth mas Ridhola.

Apakah sdh Anda periksa pemasangan ceramic sleeve pada steel rode nya sdh benar? Bila tidak terjadi kebocoran disitu, maka berarti material sleeve Anda yang harus ditinjau kembali. Putusnya stopper sering diawali dengan kebocoran pada sleeve sehingga cairan masuk dan menyentuh/memanaskan steel rode sehingga menjadi lunak dan mudah putus.

Semoga membatu.

Pemasangan outer nozzle terhadap stopper nya sudah pas dan sudah dipasangkan kawool paper, support stopper sudah dipasangkan kawool. Namun seringkali pada ujung stopper lengket pada outer nozzlenya dikarenakan karena waktu penungguan pouring yg terlalu lama sehingga stopper lengket pada nozzle. Kira2 treatment khusus utk menghemat pemakaian stopper bagaimana ya pak? Karena setiap kali putus stopper membuat cairan harus balik ke tanur dan meningkatkan biaya kwh/ton kami. Mohon solusinya pak, jika ada refrensi bacaan bisa dilihat dimna ya pak? Terimkasih.

Yth mas Ridhola

Bila stopper lengket ke nozle sebagai penyebab selalu putusnya stopper, maka sealing antara kedua part ini yang mungkin perlu Anda cermati. Apakah Anda sudah menggunakan fiber gasket dengan bahan dan ukuran yang benar?

Semoga membantu.

Selamat sore Pak Widodo,

Saya berencana tugas akhir pengecoran baja dengan penambahan unsur paduan krom menggunakan tanur berbahan bakar LPG dan kokas. Krusibel yang saya gunakan adalah grafit karena konduktivitas termal baik. Namun, ketika proses, kadar karbon dalam baja meningkat hingga menjadi besi tuang. Asumsi penyebab sementara ini adalah karbon grafit pada krus masuk ke dalam logam cair dan karbon hasil pembakaran masuk melalui lubang atas krus. Nah, menurut bapak, jenis material keramik apa yang cocok untuk coating pada krusibel grafit saya jika kasusnya demikian? Dan bagaimana langkah-langkah pelapisannya (liningnya)?

Terima kasih

Hafidh Frian Perdana

Jurusan Teknik Material Metalurgi, ITS, Surabaya

Yth mas Hafidh

Bila tujuan Anda adalah mencegah agar tidak ada unsur C yang difusi kedalam cairan pada peleburan baja, maka solusinya adalah tidak menggunakan krusibel grafit apalagi bahan bakar kokas.

Semoga berguna.

Oke terima kasih banyak, pak

Selamat malam pak widodo,

Saya ingin menanyakan batas safety dari linning tanur untuk base linning yaitu netral, karena setelah saya monitor proses ko tanur trnyata masih ada powder yg belum tersinter sekitar 3cm, apa masih bisa kita lakukan relinning lagi? Dngan patokan glc kami masih dalam keadaan normal? Ter

akhir patokan dasar menentukan kualitas dari slag remover , point2 nya apa aja ya? Mohon bantuannya pak ..

Yth mas Ridhola

Teknologi lining tanur induksi terkini memang memungkinkan untuk repairing, dalam arti menambah ketebalan lining (relining) selama bagian lining terdalam yang berwujud powder masih memiliki ketebalan “cukup”. Namun demikian tidak ada kriteria “cukup” yang dapat dijadikan batas safety untuk menentukan layak atau tidaknya dilakukan relining, atau lebih baik dilining baru saja. Silakan Anda pertimbangkan benefit per cost rationya.

Slag remover pada umumnya terbuat dari bahan SiO2 70-75% dan Al2O3 12-17%. Siasanya adalah mineral2 seperti Fe2O3, CaO, MgO (masing2 sekitar 2% dan K2O serta Na2O (masing2 sekitar 3%).

Point2 penting slag remover antara lain:

a. Netral (PH 6-8)

b. ukuran butiran rata2 sesuai peruntukannya (semakin tinggi suhu cairan butuh ukuran semakin kasar)

c. dosis pemakaian sesedikit mungkin (maks 0.3% dari total cairan)

d. kering (kelembaban maks 0.5%)

e. segera mengentalkan dan mengikat slag dipermukaan dalam bentuk layer tipis (semakin tipis makin baik/hemat).

Penggunaan slag remover yang baik dengan teknik yang benar seharusnya mampu mereduksi slag defect. Jadi pastikan terlebih dahulu teknik pemakaiannya, kemudian ukur seberapa besar efek penurunan slag defect berbading biaya yang dikeluarkan untuk membeli slag remover berkualitas tinggi.

Semoga membantu.

Selamt siang pak widodo, saya ingin menanyakan pengaruh kalsium karbida terhadap linning, krena sering kalo saya melihat kasus linning tanur kami sering terkikis akibat penggunaan maetrial ini utk menurunkan sulfur. Kalo memang ada treat khusus utk menggurangi efek trsbut.

Yth mas Ridhola

Sayang Anda tidak menyebutkan jenis tanur induksi Anda, lining yang digunakan serta bahan yang dilebur. Mengapa pula Anda perlu melakukan desulfurisasi dan mengapa batu karbit yang dipilih. Semua yang sy sebutkan tadi sangat berkaitan dengan umur lining.

Misal lining Anda berbasis silika (SiO2), tentu akan terjadi reaksi antara lining dengan batu karbit (CaC2) menghasilkan calsiumsilicate (Ca2SiO4). Nah reaksi inilah yang membuat lining Anda terkikis.

Atau mungkin lining Anda tidak sesuai untuk melebur bahan itu, dimana kebetulan di SOP nya dilakukan proses desulfurisasi. Jadi sebenarnya sejak awal, untuk bahan itu, lining Anda sdh terkikis.

Atau, serendah apakah seharusnya kandungan S dlm bahan Anda, sehingga Anda harus melakukan desulfurisasi. Bukankan sebenarnya Anda memiliki peluang untuk memilih bahan baku yang sudah rendah sulfur.

Semoga membantu.

selamat siang pak.

ma‘af saya mau tanya;

untuk memasak besi bekas kapal dan galpanis lining jenis apa yang harus dan paling bagus saya pakai pak..

Yth mas Widiyanto

Kebanyakan skrap bekas kapal adalah baja karbon. Maka lining asam masih memungkinkan untuk digunakan. Kecuali bila Anda masak menjadi baja paduan, tentu Anda harus menggunakan lining berjenis spinel (MgOSiO2) atau netral (Al2O3SiO2). Ada terdapat berbagai pilihan untuk jenis ini menyesuaikan dengan paduan yang Anda buat.

Untuk bahan bergalvanis, permasalahannya bukan pada lining. Namun pada lapisan galvanis yang pada umumnya merupakan logam berat (Zn, Sn) yang bersuhu lebur rendah. Pada awal peleburan (sebelum bahan mencair) galvanis ini sudah cair terlebih dahulu. Dan pada suhu yang semakin tinggi, ia akan semakin encer sehingga mampu meresap diantara pori2 lining serta pada akhirnya akan menyentuh coil. Sebaiknya bahan bergalvanis dishotblasting terlebih dahulu.

Semoga membantu.

terimakasih ini sangat membantu bagi kami

selamat sore pak widodo. saya mau bertanya mengenai metoda saving repair , apakah itu safety untuk kita lakukan ? kalo tidak apa saja yang harus kita perhatikan dalam melakukan proses ini, karena jika dilihat dari segi cost down nya sangat efisien sekali.

saya juga ingin menanyakan mengenai pembahasan materi bapk diatas mengenai beban yang harus diatasi dari linning yaitu efek metalurgi dari bahan dan terak cair, terak cair yang dimaaksud apa ya pak ? setelah itu selain unsur Pb dan Zn unsur kimia apalagi yang berpengaruh ya pak ?

Yth mas Ridhola

Aplikasi modern refractory pada tanur induksi dewasa ini tidak terlepas dari repairing. Namun tentu saja metode yang tepat lah yang akan mampu saving cost secara signifikant. Ada banyak hal mengenai metode repairing yang sangat berkaitan dengan jenis maupun level repairingnya serta tentu harus mengikuti anjuran dari produsennya.

Slag cair adalah slag yang terbentuk pada suhu cair material. Terbentuk dari reaksi2 yang terjadi semasa proses peleburan serta kebersihan bahan baku Anda. Tergantung dari komposisi slag (senyawa2 oksida) nya, maka slag bisa bersifat asam netral sampai basa, yang disebut dengan slag basisity. Basisitas slag inilah yang menentukan tingkat reaksinya dengan lining.

Khusus Pb dan Sn dan Zn, karena logam2 ini berat dan memiliki suhu cair rendah, pada suhu cair besi cor atau baja, akan menjadi cairan yang sangat encer serta berada dibawah, sehingga akan meresap diantara pori2 lining kemudian menyentuh coil serta menyebabkan terjadinya short.

Semoga membantu

Selamat malam pak widodo,

Saya mau bertanya pak, jika cairan dalam furnace membeku lebih direkomendasikan dibongkar keseluruhan atau cairan yang beku didalam furnace tadi dilebur lagi pak? Dasar – dasar menetukan itu kira-kira apa pak? Dan jika dipilih meleburkan logam yg membeku didalamnya tadi, hal-hal apa saja yang terjadi pada furnace?

Yth mas Netanyahu.

Bila terjadi kegagalan furnace sehingga cairan membeku dan dingin didalamnya, maka membongkarnya lebih disarankan. Hal ini disebabkan oleh:

a. Lining akan rusak (pecah) ketika terjadi penyusutan bahan saat pendinginan.

b.Pada saat pemanasan kembali, bahan bekuan akan mengembang (sebelum cair) dan lining juga tidak akan kuat untuk menahan pemuaian tersebut.

c. Sebelum proses dimulai, Anda harus memeriksa kondisi lining terlebih dahulu. Dalam keadaan terdapat bekuan, maka Anda tidak dapat melakukannya, sehingga Anda tidak tahu kondisi lining apakah masih layak untuk digunakan.

Semoga membantu.

Selamat malam pak widodo, saya mau bertanya tentang lining ladle dengan menggunakan castable. Menurut bapak berapa ketebalan lining yg baik? Adakah perhitungannya pak?

Mohon bantuannya. Terima kasih.

Yth mas Nethanyahu.

Tebal lining sangat dipengaruhi oleh:

a. Jenis bahan lining (refractoriness)

b. Jenis ladle.

c. Jenis cairan (suhu maupun karakteristiknya)

d. Aplikasi (pouring, transfer) dan

e. Kapasitas.

Anda bisa menghitung dengan menerapkan azas2 perpindahan panas.

Semoga membantu.

Kalau prinsip dasar kinerja coating pada castable seperti apa ya pak? Bagaimana coating dapat menambah lifetime castable?

Mohon bantuannya pak. Terimakasih.

Yth mas Nethanyahu

Pada prinsipnya coating mencegah kontak langsung antara cairan dengan lining. Oleh karenanya coating harus memiliki sifat2:

a. Refractoryness tinggi

b. Tahan terhadap chemical attach cairan.

c. Tidak bereaksi dengan lining.

d. Menempel dengan baik pada lining.

Karena lining terlindungi coating, maka umurnya akan bertambah. Namun tidak untuk kasus2 berikut:

a. Pemadatan kurang bagus.

b. Bahan lining expired.

c. Slag peleburan berlebihan.

d. Kesalahan pemilihan bahan lining.

Semoga membantu.

Terimakasih banyak pak.

السلام عليكم ورحمةالله وبركا ته

Pak widodo, nama saya imelko trisna (tm0306). Saya mau menanyakan tentang TGC600. Apakah masuk besi cor nodular? Sifat2nya seperti apa? Perbedaannya dg FCD apa?

Trims

Waalaikumsalam.

Yth mas Trisna.

Sepertinya TGC-600 adalah nama brand, tidak saya temukan diberbagai standar material. Namun ada penelitian yang menyebutkan TGC-600 dengan komposisi sama dengan FCD.

Semoga membantu.

Terimakasih pak atas penjelasannya.

selamat siang Pak Widodo,

saya ingin menanyakan, untuk permasalah pada kebocoran koil pada tanur, di tempat saya bekerja , menggunakan metoda saving repair sampai 2x dengan harapan meningkatkan efisiensi cost. cuman pada prakternya , sering muncul masalah kebocoran pada koilnya, menerut bapak apa saja indikasi penyebab dari masalah tersebut ? lining yang kita gunakan base Al2O3 (Netral), dan material yang sering kita melting yaitu Low Alloy Steel.

terimakasih

Ridhola

Yth mas Ridhola.

Lining repair merupakan teknik yang perlu diterapkan untuk menghemat penggunaan lining. Namn demikian untuk menghasilkan repair yang baik tentu harus diterapkan pula kaidah2 repairing yang benar.

Masalah lining muncul (sesuai urutan) antara lain:

a. Pemilihan jenis lining terhadap bahan yang akan dilebur. Apakah pilihan lining (netral) Anda sudah tepat.

b. Setting up lining. Apakah Anda sudah menerapkan kaidah2 ramming yang benar.

c. Sintering. Apakah Anda sudah menerapkan kaidah sintering dengan benar.

d. Melting procedures. Apakah Anda telah melakukan proses peleburan dengan benar (pemilihan bahan, start up melting, slaging, T tapping dsb).

e. Lining maintenance. Apakah Anda melakukan perawatan lining dengan bernar.

f. Repairing. Apakah Anda telah menerapkan kaidah repairing dengan benar.

Semoga membantu.

Assalamualaikum pak R.Widodo

Saya ingin menanyakan terkait lining,,,sifat netral base alumina.

beraapa lama untuk holding nya pak? dengan temperatur 1650 oC?

Untuk Former liningnya pakai former dengan bentuk seperti apa ya pak?

selama ini ditempat saya pakai lining form dng bentuk tabung sedikit champer hanya bisa dipakai 81 Heat.

mohon penjelasannya…

Waalaikumsalam

Yth mas Hilmi

Waktu holding pada saat proses sintering ditentukan berdasarkan ketebalan sinter yang diinginkan. Untuk tanur besar biasanya 30 – 60 menit. Permukaan sinter yang terlalu tebal dapat menurunkan umur pakai lining.

Untuk tanur kecil, lining former dapat berbentuk krusibel biasa, namun untuk tanur besar, 1/5 bagian silinder bawah sebaiknya ditaperkan, seperti ini:

http://www.sir-ltd.co.uk/temp_content/furnace_formers.jpg.

Umur liningn akan panjang bila:

a. Digunakan untuk peleburan bahan peruntukannya dengan suhu proses berada disekitar suhu sinteringnya, sehingga akan selalu terbentuk lapisan sinter baru.

b. Bila Anda selalu melebur material dengan suhu rendah, sebaiknya diselingi dengan material suhu lebur tinggi, atau Anda ganti lining dengan yang memiliki suhu sinter sesuai dengan bahan Anda. Sementara Anda bisa setting tanur induksi sebelahnya untuk suhu tinggi saja.

Semoga membantu.

Selamat Pagi Pak Widodo,

Saya mau menanyakan masalah komposisi pada low Cement castable, ada di satu supplayer komposisi Al2O3 73% SiO2 23% CaO 1,5 Fe2O3 1,3% dan supplayer lainnya Al203 85% SiO2 7% dan yg lainnya CaO dan Fe2O3 , apakah dari perbedaanya tsb bisa mengakibatkan perbedaan dari segi kualitas linningnya sehingga life timenya bertambah? Bagaimana preheating pada ladel yg bagus sehingga pembentukan spinelnya sempurna karena kita tau pada ladel tidak ada proses sinteron, Dan bagaimana treament pada linning ladel, agar awet?

Terimakasih

Ridhola

Yth mas Ridhola.

Modern Refractory Lining dewasa ini dibuat spesifik untuk proses peleburan material tertentu, sehingga bila pemilihannya tepat dengan setup/sintering yang benar maka selain kualitas cairannya lebih baik maka umur lining pun akan lebih panjang. Jadi sebaiknya Anda tanyakan kepada supliernya aplikasi dari bahan dengan komposisi yang ditawarkan. Demikian juga halnya dengan teknik preheating yg disarankan.

Untuk perlakuan, pada umumnya sama, antara lain:

a. Jangan membiarkan cairan (logam, terak) membeku didalam ladle.

b. Ladle yang selalu panas lebih baik. Bila terpaksa, dinginkan secara lambat.

c. Slow preheating hingga suhu >600 oC homogen (hindari thermal shock).

d. Simpan ditempat yang tidak lembab.

Semoga berguna.

Assalamualaikum pak mohon bantuannya saya sedang menyusun laporan namun tinngal bab 4 yang belum terisi.

pertanyaannya

Pengertian dari proses preheating

manfaat preheating

Cara pengoperasian preheated nya

dan Alat-alatnya

terimakasih

Waalaikumsalam.

Yth mas Chandra.

Preheating (pada konteks apa saja) adalah pemanasan mula (awal) sebelum alat digunakan pada suhu operasinya.

Pd penggunaan tanur induksi preheating dengan pemanasan lambat (jika start dari dingin) perlu dilakukan untuk mencegah terjadinya thermal shock yang dapat berakibat retaknya lining. Tidak ada peralatan khusus untuk melakukan pre heating. Prinsipnya hanya pengendalian daya agar pemanasan berlangsung lambat.

Semoga membantu.

sore Pak Widodo

saya dengan andri, apakah fungso dari B203 pada silica lining? terima kasih

Yth mas Andri

B2O3 (boron oxide) sebagaimana H3BO3 (boric acid), keduanya memiliki suhu leleh rendah (sekitar 1000 oC), merupakan bahan tambah pada silica dry ramming mix sebagai sintering agent. Agar pada saat proses sintering, lining sudah memiliki kekuatan cukup sebelum sinter block mencair atau sudah memiliki cukup kekuatan ketika menerima cairan sinter. Semakin tinggi kandungan sintering agent, maka service temperatur (suhu sinter lining) juga akan menurun. Biasanya dibubuhkan 0.5% (untuk high temperature service) hingga maksimum 2% (low temperature service).

Semoga membantu.

Yth Pak Widodo,

Saya mau bertanya, apa saja faktor yang menyebabkan umur lining tanur pendek selain dari kualitas material lining ?

Terima Kasih.

Yth mas Andry.

Diluar masalah kualitas material, umur lining ditentukan oleh:

a. Pemilihan jenis bahan lining (kesesuaiannya dengan bahan yang dilebur).

b. Pemasangan (pemadatan) dan proses sintering.

c. Prosedur peleburan serta perawatan lining.

Semoga membantu.

Selamat Siang Pak Widodo,

Saya mau menanyakan metode pre-cast / well block pada ladle bottom pour, dikarenakan sering kali pada saat pengukuran ulang kedalaman ladle setelah beberapa kali penggunaan bagian tapak lining disekitar area nozzle selalu lebih dalam.

pertanyaan saya adalah, apakah bahan baku pembuatan well block tadi sama dengan bahan baku lining ladle yaitu low cement castable dan bagaimana seharusny proses curing dan dryout utk memaksimalkan performa well block tersebut.

Terimakasih

M.IQBAL RAMADHAN

Yth mas Iqbal.

Daerah telapak lining memang memiliki kecenderungan erosi lebih banyak, sehingga Anda perlu menggunakan bahan low cement castable dengan higher Alumina (min 80%) serta filler penguat SS needle (5%). Jangan lupa dry out disuhu 420-470 oC. Silakan Anda minta skedul dryout nya ke suplier brand yang Anda pilih.

Semoga membantu